సేంద్రియ ఎరువు అనేది పశువులు మరియు కోళ్ళ ఎరువు జంతువు మరియు మొక్కల వ్యర్థాల నుండి అధిక ఉష్ణోగ్రత కిణ్వ ప్రక్రియ ద్వారా తయారైన ఎరువులు, ఇది నేల మెరుగుదలకు మరియు ఎరువులు శోషణకు చాలా ప్రభావవంతంగా ఉంటుంది.సేంద్రీయ ఎరువులు మీథేన్ అవశేషాలు, వ్యవసాయ వ్యర్థాలు, పశువులు మరియు కోళ్ల ఎరువు మరియు పురపాలక వ్యర్థాలను తయారు చేయవచ్చు.ఈ సేంద్రీయ వ్యర్థాలను విక్రయించడానికి వాణిజ్య విలువ కలిగిన వాణిజ్య సేంద్రీయ ఎరువులుగా మార్చడానికి ముందు వాటిని మరింత ప్రాసెస్ చేయాలి.

వ్యర్థాలను సంపదగా మార్చడంలో పెట్టుబడి ఖచ్చితంగా విలువైనదే.

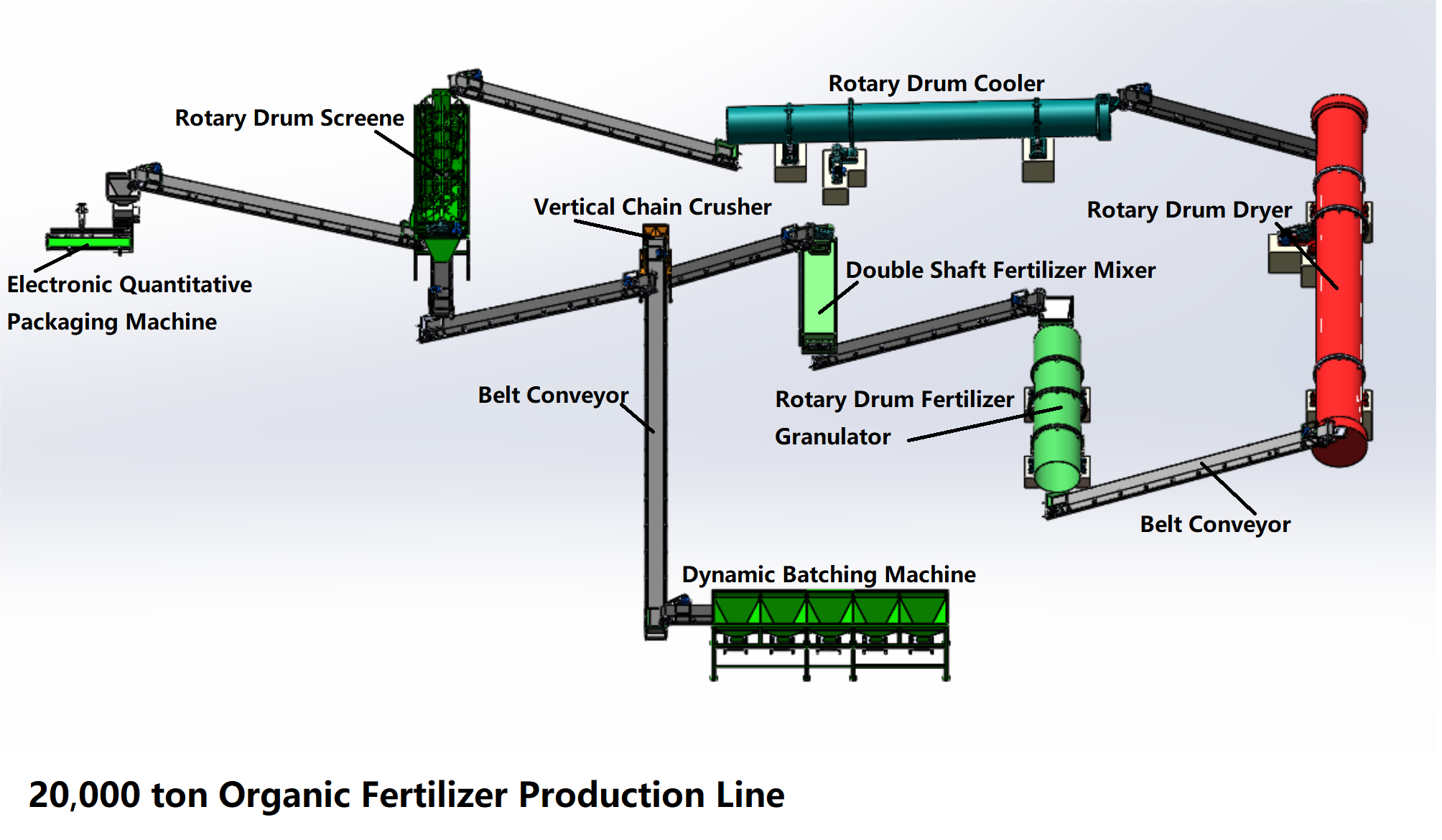

సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్లు సాధారణంగా ప్రీ-ట్రీట్మెంట్ మరియు గ్రాన్యులేషన్గా విభజించబడ్డాయి.

ప్రీ-ట్రీట్మెంట్ దశలో ఉన్న ప్రధాన పరికరాలు ఫ్లిప్ మెషిన్.ప్రస్తుతం, మూడు ప్రధాన డంపర్లు ఉన్నాయి: గ్రూవ్డ్ డంపర్, వాకింగ్ డంపర్ మరియు హైడ్రాలిక్ డంపర్.వారు విభిన్న లక్షణాలను కలిగి ఉంటారు మరియు వాస్తవ అవసరాలకు అనుగుణంగా ఎంపిక చేసుకోవచ్చు.

గ్రాన్యులేషన్ టెక్నాలజీ పరంగా, మన దగ్గర రోటరీ డ్రమ్ గ్రాన్యులేటర్లు, కొత్త సేంద్రీయ ఎరువుల కోసం ప్రత్యేక గ్రాన్యులేటర్లు, డిస్క్ గ్రాన్యులేటర్లు, డబుల్ హెలిక్స్ ఎక్స్ట్రాషన్ గ్రాన్యులేటర్లు మొదలైన వివిధ రకాల గ్రాన్యులేటర్లు ఉన్నాయి. అవి అధిక దిగుబడినిచ్చే మరియు పర్యావరణ అనుకూలమైన సేంద్రీయ ఎరువుల డిమాండ్ను తీర్చగలవు. ఉత్పత్తి.

వాస్తవ ఉత్పత్తి డిమాండ్కు అనుగుణంగా 20,000 టన్నులు, 30,000 టన్నులు లేదా 50,000 టన్నులు లేదా అంతకంటే ఎక్కువ ఉత్పత్తి సామర్థ్యంతో సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్లను సమీకరించగల మెరుగైన మరియు మరింత పర్యావరణ అనుకూల ఉత్పత్తి శ్రేణిని వినియోగదారులకు అందించాలని మేము లక్ష్యంగా పెట్టుకున్నాము.

1. జంతువుల విసర్జన: కోడి, పంది పేడ, గొర్రెల పేడ, పశువుల పాటలు, గుర్రపు ఎరువు, కుందేలు ఎరువు మొదలైనవి.

2. పారిశ్రామిక వ్యర్థాలు: ద్రాక్ష, వెనిగర్ స్లాగ్, కాసావా అవశేషాలు, చక్కెర అవశేషాలు, బయోగ్యాస్ వ్యర్థాలు, బొచ్చు అవశేషాలు మొదలైనవి.

3. వ్యవసాయ వ్యర్థాలు: పంట గడ్డి, సోయాబీన్ పిండి, పత్తి గింజల పొడి మొదలైనవి.

4. గృహ వ్యర్థాలు: వంటగది చెత్త

5. బురద: పట్టణ బురద, నది బురద, వడపోత బురద మొదలైనవి.

సేంద్రీయ ఎరువుల ఉత్పత్తి శ్రేణిలో ప్రధానంగా డంపర్, క్రషర్, మిక్సర్, గ్రాన్యులేషన్ మెషిన్, డ్రైయర్, కూలింగ్ మెషిన్, స్క్రీనింగ్ మెషిన్, రేపర్, ఆటోమేటిక్ ప్యాకేజింగ్ మెషిన్ మరియు ఇతర పరికరాలు ఉంటాయి.

- ►స్పష్టమైన పర్యావరణ ప్రయోజనాలు

20,000 టన్నుల వార్షిక ఉత్పత్తితో సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్, పశువుల విసర్జనను ఉదాహరణగా తీసుకుంటే, వార్షిక విసర్జన చికిత్స పరిమాణం 80,000 క్యూబిక్ మీటర్లకు చేరుకుంటుంది.

- ►వాస్తవిక వనరుల పునరుద్ధరణ

పశువులు మరియు కోళ్ల ఎరువును ఉదాహరణగా తీసుకుంటే, పంది యొక్క వార్షిక విసర్జన ఇతర ఎక్సిపియెంట్లతో కలిపి 2,000 నుండి 2,500 కిలోగ్రాముల అధిక-నాణ్యత సేంద్రీయ ఎరువులు ఉత్పత్తి చేయగలదు, ఇందులో 11% నుండి 12% సేంద్రియ పదార్థాలు (0.45% నత్రజని, 0.19% ఫాస్పరస్ పెంటాక్సైడ్, 0.6.6%) ఉంటాయి. % పొటాషియం క్లోరైడ్, మొదలైనవి), ఇది ఒక ఎకరానికి సంతృప్తినిస్తుంది.ఏడాది పొడవునా ఫీల్డ్ మెటీరియల్స్ కోసం ఎరువుల డిమాండ్.

సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్లో ఉత్పత్తి చేయబడిన సేంద్రీయ ఎరువుల కణాలు నత్రజని, భాస్వరం, పొటాషియం మరియు ఇతర పోషకాలలో 6% కంటే ఎక్కువ కంటెంట్తో సమృద్ధిగా ఉంటాయి.దాని సేంద్రీయ పదార్థం 35% కంటే ఎక్కువ, ఇది జాతీయ ప్రమాణం కంటే ఎక్కువ.

- ►గణనీయమైన ఆర్థిక ప్రయోజనాలు

వ్యవసాయ భూములు, పండ్ల చెట్లు, తోట పచ్చదనం, హై-ఎండ్ పచ్చిక బయళ్ళు, నేల మెరుగుదల మరియు ఇతర రంగాలలో సేంద్రీయ ఎరువుల ఉత్పత్తి మార్గాలు విస్తృతంగా ఉపయోగించబడుతున్నాయి, ఇవి స్థానిక మరియు చుట్టుపక్కల మార్కెట్లలో సేంద్రీయ ఎరువుల డిమాండ్ను తీర్చగలవు మరియు మంచి ఆర్థిక ప్రయోజనాలను అందిస్తాయి.

1. కిణ్వ ప్రక్రియ

సేంద్రీయ ఎరువుల మొత్తం ఉత్పత్తి ప్రక్రియలో జీవసంబంధమైన సేంద్రీయ ముడి పదార్థాల కిణ్వ ప్రక్రియ చాలా ముఖ్యమైన పాత్ర పోషిస్తుంది.అధిక-నాణ్యత సేంద్రీయ ఎరువుల ఉత్పత్తికి పూర్తి కిణ్వ ప్రక్రియ ఆధారం.పైన పేర్కొన్న డంపర్లకు వారి స్వంత ప్రయోజనాలు ఉన్నాయి.గ్రూవ్డ్ మరియు గ్రోవ్ హైడ్రాలిక్ డంపర్లు రెండూ కంపోస్టింగ్ యొక్క పూర్తి కిణ్వ ప్రక్రియను సాధించగలవు మరియు గొప్ప ఉత్పత్తి సామర్థ్యంతో అధిక స్టాకింగ్ మరియు కిణ్వ ప్రక్రియను సాధించగలవు.వాకింగ్ డంపర్ మరియు హైడ్రాలిక్ ఫ్లిప్ మెషిన్ అన్ని రకాల సేంద్రీయ ముడి పదార్థాలకు అనుకూలంగా ఉంటాయి, ఇవి ఫ్యాక్టరీ లోపల మరియు వెలుపల స్వేచ్ఛగా పనిచేయగలవు, ఏరోబిక్ కిణ్వ ప్రక్రియ వేగాన్ని బాగా మెరుగుపరుస్తాయి.

2. స్మాష్

మా కర్మాగారం ద్వారా ఉత్పత్తి చేయబడిన సెమీ-వెట్ మెటీరియల్ క్రషర్ అనేది ఒక కొత్త రకం హై-ఎఫిషియెన్సీ సింగిల్ క్రషర్, ఇది అధిక నీటి కంటెంట్ ఉన్న సేంద్రీయ పదార్థాలకు అత్యంత అనుకూలమైనది.సెమీ తేమతో కూడిన మెటీరియల్ క్రషర్ సేంద్రీయ ఎరువుల ఉత్పత్తిలో విస్తృతంగా ఉపయోగించబడుతుంది, ఇది కోడి ఎరువు మరియు బురద వంటి తడి ముడి పదార్థాలపై మంచి అణిచివేత ప్రభావాన్ని కలిగి ఉంటుంది.గ్రైండర్ సేంద్రీయ ఎరువుల ఉత్పత్తి చక్రాన్ని బాగా తగ్గిస్తుంది మరియు ఉత్పత్తి ఖర్చులను ఆదా చేస్తుంది.

3. కదిలించు

ముడి పదార్థాన్ని చూర్ణం చేసిన తర్వాత, ఇతర సహాయక పదార్థాలతో కలిపి, కణాంకురణం చేయడానికి సమానంగా కదిలిస్తుంది.డబుల్-యాక్సిస్ క్షితిజసమాంతర మిక్సర్ ప్రధానంగా ప్రీ-హైడ్రేషన్ మరియు పొడి పదార్థాల మిక్సింగ్ కోసం ఉపయోగించబడుతుంది.స్పైరల్ బ్లేడ్ బహుళ కోణాలను కలిగి ఉంటుంది.బ్లేడ్ యొక్క ఆకారం, పరిమాణం మరియు సాంద్రతతో సంబంధం లేకుండా, ముడి పదార్థాలను త్వరగా మరియు సమానంగా కలపవచ్చు.

4. గ్రాన్యులేషన్

సేంద్రీయ ఎరువుల ఉత్పత్తి శ్రేణిలో గ్రాన్యులేషన్ ప్రక్రియ ప్రధాన భాగం.కొత్త సేంద్రీయ ఎరువుల గ్రాన్యులేటర్ నిరంతర గందరగోళం, తాకిడి, మొజాయిక్, గోళాకార, గ్రాన్యులేషన్ మరియు దట్టమైన ప్రక్రియ ద్వారా అధిక-నాణ్యత ఏకరీతి గ్రాన్యులేషన్ను సాధిస్తుంది మరియు దాని సేంద్రీయ స్వచ్ఛత 100% వరకు ఉంటుంది.

5. పొడి మరియు చల్లని

రోలర్ డ్రైయర్ ముక్కు స్థానం వద్ద వేడి గాలి స్టవ్లోని ఉష్ణ మూలాన్ని యంత్రం యొక్క తోక వద్ద అమర్చిన ఫ్యాన్ ద్వారా ఇంజిన్ యొక్క తోకకు నిరంతరం పంపుతుంది, తద్వారా పదార్థం వేడి గాలితో పూర్తిగా సంబంధం కలిగి ఉంటుంది మరియు నీటిని తగ్గిస్తుంది. కణాల కంటెంట్.

రోలర్ కూలర్ ఎండబెట్టిన తర్వాత నిర్దిష్ట ఉష్ణోగ్రత వద్ద కణాలను చల్లబరుస్తుంది.కణ ఉష్ణోగ్రతను తగ్గించేటప్పుడు, రేణువుల నీటి శాతాన్ని మళ్లీ తగ్గించవచ్చు మరియు శీతలీకరణ ప్రక్రియ ద్వారా దాదాపు 3% నీటిని తొలగించవచ్చు.

6. జల్లెడ

శీతలీకరణ తర్వాత, పూర్తి నలుసు ఉత్పత్తులలో ఇప్పటికీ పొడి పదార్థాలు ఉన్నాయి.అన్ని పొడులు మరియు అర్హత లేని కణాలను రోలర్ జల్లెడ ద్వారా పరీక్షించవచ్చు.అప్పుడు, అది బెల్ట్ కన్వేయర్ నుండి బ్లెండర్కు రవాణా చేయబడుతుంది మరియు గ్రాన్యులేషన్ చేయడానికి కదిలిస్తుంది.యోగ్యత లేని పెద్ద కణాలను గ్రాన్యులేషన్ ముందు చూర్ణం చేయాలి.తుది ఉత్పత్తి సేంద్రీయ ఎరువుల పూత యంత్రానికి రవాణా చేయబడుతుంది.

7. ప్యాకేజింగ్

ఇది చివరి ఉత్పత్తి ప్రక్రియ.మా కంపెనీ ఉత్పత్తి చేసే పూర్తి ఆటోమేటిక్ క్వాంటిటేటివ్ ప్యాకేజింగ్ మెషిన్ అనేది ఆటోమేటిక్ ప్యాకేజింగ్ మెషిన్, ఇది వివిధ ఆకృతుల కణాల కోసం ప్రత్యేకంగా రూపొందించబడింది మరియు తయారు చేయబడింది.దీని బరువు నియంత్రణ వ్యవస్థ డస్ట్ప్రూఫ్ మరియు వాటర్ప్రూఫ్ అవసరాలను తీరుస్తుంది మరియు కస్టమర్ అవసరాలకు అనుగుణంగా మెటీరియల్ బాక్స్ను కూడా కాన్ఫిగర్ చేయవచ్చు.బల్క్ మెటీరియల్స్ యొక్క బల్క్ ప్యాకేజింగ్కు అనుకూలం, ఇది స్వయంచాలకంగా బరువును కలిగి ఉంటుంది, బ్యాగ్లను ప్రసారం చేస్తుంది మరియు సీల్ చేస్తుంది.