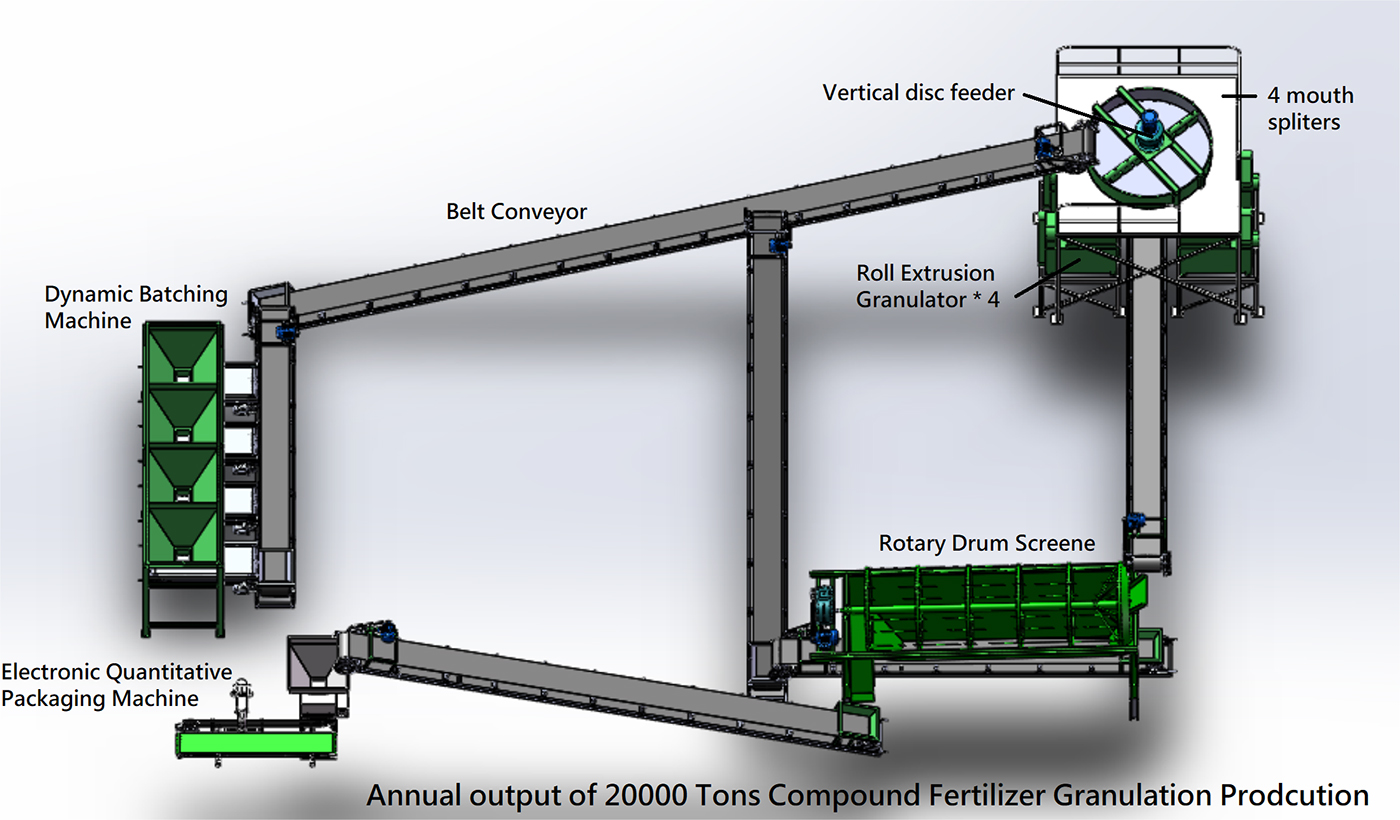

20,000 టన్నుల సమ్మేళనం ఎరువుల వార్షిక ఉత్పత్తి శ్రేణి అధునాతన పరికరాల కలయిక.తక్కువ ఉత్పత్తి వ్యయం మరియు అధిక ఉత్పత్తి సామర్థ్యం.వివిధ మిశ్రమ ముడి పదార్థాల గ్రాన్యులేషన్ కోసం సమ్మేళనం ఎరువుల ఉత్పత్తి రేఖను ఉపయోగించవచ్చు.చివరగా, విభిన్న సాంద్రతలు మరియు సూత్రాలతో కూడిన సమ్మేళనం ఎరువులు వాస్తవ అవసరాలకు అనుగుణంగా తయారు చేయబడతాయి, పంటలకు అవసరమైన పోషకాలను సమర్థవంతంగా భర్తీ చేయవచ్చు మరియు పంట డిమాండ్ మరియు నేల సరఫరా మధ్య వైరుధ్యాన్ని పరిష్కరించవచ్చు.

మిశ్రమ ఎరువుల ఉత్పత్తి శ్రేణి వివిధ పంటలకు అధిక, మధ్యస్థ మరియు తక్కువ సాంద్రీకృత మిశ్రమ ఎరువులను ఉత్పత్తి చేస్తుంది.చిన్న పెట్టుబడి మరియు తక్కువ శక్తి వినియోగంతో ఉత్పత్తి లైన్ పొడిగా ఉండవలసిన అవసరం లేదు.

మిశ్రమ ఎరువుల ఉత్పత్తి రేఖ యొక్క రోలర్ వివిధ ఆకారాలు మరియు పరిమాణాలలో వివిధ పరిమాణాల కణాలను పిండి వేయడానికి మరియు ఉత్పత్తి చేయడానికి రూపొందించబడుతుంది.

సాధారణంగా చెప్పాలంటే, సమ్మేళనం ఎరువులో కనీసం రెండు లేదా మూడు పోషకాలు (నత్రజని, భాస్వరం, పొటాషియం) ఉంటాయి.ఇది అధిక పోషక కంటెంట్ మరియు కొన్ని దుష్ప్రభావాలను కలిగి ఉంటుంది.సమతుల్య ఫలదీకరణంలో సమ్మేళనం ఎరువులు కీలక పాత్ర పోషిస్తాయి.ఇది ఫలదీకరణ సామర్థ్యాన్ని మెరుగుపరచడమే కాకుండా, పంటల స్థిరమైన మరియు అధిక దిగుబడిని ప్రోత్సహిస్తుంది.

ఎరువుల ఉత్పత్తి లైన్ పరికరాల యొక్క వృత్తిపరమైన తయారీదారుగా, మేము వినియోగదారులకు ఉత్పత్తి పరికరాలను అందిస్తాము మరియు సంవత్సరానికి 10,000 టన్నుల నుండి 200,000 టన్నుల వరకు వివిధ ఉత్పాదక సామర్థ్య అవసరాలకు అత్యంత అనుకూలమైన పరిష్కారాలను అందిస్తాము.

సమ్మేళనం ఎరువుల ఉత్పత్తికి ముడి పదార్థాలు యూరియా, అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, ద్రవ అమ్మోనియా, అమ్మోనియం మోనోఫాస్ఫేట్, డైఅమ్మోనియం ఫాస్ఫేట్, పొటాషియం క్లోరైడ్, పొటాషియం సల్ఫేట్, కొన్ని మట్టి మరియు ఇతర పూరకాలతో సహా.

1) నత్రజని ఎరువులు: అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, అమ్మోనియం థియో, యూరియా, కాల్షియం నైట్రేట్ మొదలైనవి.

2) పొటాషియం ఎరువులు: పొటాషియం సల్ఫేట్, గడ్డి మరియు బూడిద మొదలైనవి.

3) భాస్వరం ఎరువులు: కాల్షియం పెర్ఫాస్ఫేట్, భారీ కాల్షియం పెర్ఫాస్ఫేట్, కాల్షియం మెగ్నీషియం మరియు ఫాస్ఫేట్ ఎరువులు, ఫాస్ఫేట్ ధాతువు పొడి మొదలైనవి.

1.మిశ్రిత ఎరువుల ఉత్పత్తి లైన్ తక్కువ శక్తి వినియోగం, పెద్ద ఉత్పత్తి సామర్థ్యం మరియు మంచి ఆర్థిక ప్రయోజనాల లక్షణాలను కలిగి ఉంది.

2. ఉత్పత్తి శ్రేణి డ్రై గ్రాన్యులేషన్ను అవలంబిస్తుంది, ఎండబెట్టడం శీతలీకరణ ప్రక్రియను తొలగిస్తుంది మరియు పరికరాల ఖర్చు ఇన్పుట్ను బాగా తగ్గిస్తుంది.

3. సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ కాంపాక్ట్ మరియు సహేతుకమైనది, చిన్న ప్రాంతాన్ని కవర్ చేస్తుంది.

4. ఉత్పత్తి ప్రక్రియలో, తక్కువ శక్తి వినియోగం మరియు మూడు వ్యర్థాలు లేవు.మిశ్రమ ఎరువుల ఉత్పత్తి లైన్ స్థిరమైన పనితీరు, విశ్వసనీయ నాణ్యత మరియు సుదీర్ఘ సేవా జీవితాన్ని కలిగి ఉంది.

5. వివిధ సమ్మేళనం ఎరువుల ముడి పదార్థాలను ఉత్పత్తి చేయడానికి సమ్మేళనం ఎరువుల ఉత్పత్తి రేఖను ఉపయోగించవచ్చు.మరియు గ్రాన్యులేషన్ రేటు తగినంత ఎక్కువగా ఉంటుంది.

6. సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ వివిధ వినియోగదారుల అవసరాలను తీర్చడానికి వివిధ సాంద్రతలలో సమ్మేళనం ఎరువులు ఉత్పత్తి చేయవచ్చు.

సాధారణంగా చెప్పాలంటే, మిశ్రమ ఎరువుల ఉత్పత్తి లైన్ సాధారణంగా క్రింది భాగాలను కలిగి ఉంటుంది: మిక్సింగ్ ప్రక్రియ, గ్రాన్యులేషన్ ప్రక్రియ, అణిచివేత ప్రక్రియ, స్క్రీనింగ్ ప్రక్రియ, పూత ప్రక్రియ మరియు ప్యాకేజింగ్ ప్రక్రియ.

1. డైనమిక్ బ్యాచింగ్ మెషిన్:

మూడు కంటే ఎక్కువ పదార్థాల పదార్థాలను నిర్వహించవచ్చు.బ్యాచింగ్ మెషీన్లో మూడు కంటే ఎక్కువ గోతులు ఉన్నాయి మరియు కస్టమర్ యొక్క అవసరాలకు అనుగుణంగా గోతిని సముచితంగా పెంచవచ్చు మరియు తగ్గించవచ్చు.ప్రతి గోతి నుండి నిష్క్రమణ వద్ద, ఒక వాయు ఎలక్ట్రానిక్ తలుపు ఉంటుంది.గోతి కింద, దీనిని హాప్పర్ అని పిలుస్తారు, అంటే తొట్టి దిగువన బెల్ట్ కన్వేయర్ అని అర్థం.ట్రాన్స్మిషన్ లివర్కు ఒక చివర హాప్పర్ మరియు బెల్ట్ కన్వేయర్ వేలాడదీయబడిందని, లివర్ యొక్క మరొక చివర టెన్షన్ సెన్సార్కు కనెక్ట్ చేయబడిందని మరియు సెన్సార్ మరియు న్యూమాటిక్ కంట్రోల్ పార్ట్ కంప్యూటర్కు అనుసంధానించబడి ఉన్నాయని చెప్పారు.ఈ యంత్రం ఎలక్ట్రానిక్ స్కేల్స్ యొక్క సంచిత బరువును స్వీకరిస్తుంది, ఇది బ్యాచింగ్ కంట్రోలర్ ద్వారా స్వయంచాలకంగా నియంత్రించబడుతుంది మరియు ప్రతి పదార్థం యొక్క బరువు నిష్పత్తి క్రమంగా పూర్తవుతుంది.ఇది సాధారణ నిర్మాణం, అధిక పదార్ధ ఖచ్చితత్వం, సాధారణ ఆపరేషన్ మరియు నమ్మదగిన ఉపయోగం యొక్క ప్రయోజనాలను కలిగి ఉంది.

2. వర్టికల్ చైన్ క్రషర్:

వివిధ మిశ్రమ పదార్థాలను నిర్దిష్ట నిష్పత్తిలో కలపండి మరియు వాటిని నిలువు గొలుసు క్రషర్లో ఉంచండి.తదుపరి గ్రాన్యులేషన్ ప్రక్రియ యొక్క అవసరాలను తీర్చడానికి ముడి పదార్థాలు చిన్న కణాలుగా చూర్ణం చేయబడతాయి.

3. నిలువు డిస్క్ ఫీడర్:

ముడి పదార్థాన్ని చూర్ణం చేసిన తర్వాత, అది నిలువు డిస్క్ ఫీడర్కు పంపబడుతుంది మరియు ముడి పదార్థం మిశ్రమంగా ఉంటుంది మరియు మిక్సర్లో సమానంగా కదిలిస్తుంది.మిక్సర్ యొక్క అంతర్గత లైనింగ్ పాలీప్రొఫైలిన్ లేదా స్టెయిన్లెస్ స్టీల్ ప్లేట్.అధిక తుప్పు మరియు స్నిగ్ధతతో ఇటువంటి ముడి పదార్థాలు అంటుకోవడం సులభం కాదు.మిశ్రమ పదార్థం డ్రమ్ గ్రాన్యులేటర్లోకి ప్రవేశిస్తుంది.

4. రోల్ ఎక్స్ట్రూషన్ గ్రాన్యులేటర్:

డ్రై ఎక్స్ట్రాషన్ టెక్నాలజీని స్వీకరించడం, ఎండబెట్టడం ప్రక్రియ విస్మరించబడుతుంది.ఇది ప్రధానంగా బాహ్య పీడనం మీద ఆధారపడి ఉంటుంది, తద్వారా పదార్థం రెండు రివర్స్ రోలర్ క్లియరెన్స్ ద్వారా ముక్కలుగా కుదించబడుతుంది.పదార్థం యొక్క వాస్తవ సాంద్రత 1.5-3 రెట్లు పెరుగుతుంది, తద్వారా ఒక నిర్దిష్ట బలం ప్రమాణాన్ని చేరుకుంటుంది.ఉత్పత్తి స్టాక్ బరువును పెంచడానికి స్థలాలకు ప్రత్యేకంగా సరిపోతుంది.ఆపరేషన్ స్థితిస్థాపకత మరియు విస్తృత శ్రేణి అనుసరణను ద్రవ పీడనం ద్వారా సర్దుబాటు చేయవచ్చు.పరికరాలు శాస్త్రీయంగా మరియు నిర్మాణంలో సహేతుకమైనవి మాత్రమే కాకుండా, తక్కువ పెట్టుబడి, శీఘ్ర ప్రభావం మరియు మంచి ఆర్థిక ప్రయోజనాలను కలిగి ఉంటాయి.

5. రోటరీ డ్రమ్ స్క్రీన్:

రీసైకిల్ చేసిన పదార్థం నుండి తుది ఉత్పత్తిని వేరు చేయడానికి ఇది ప్రధానంగా ఉపయోగించబడుతుంది.జల్లెడ తర్వాత, అర్హత కలిగిన రేణువులు రేపర్ మెషీన్లోకి ఫీడ్ చేయబడతాయి మరియు అర్హత లేని కణాలను నిలువు గొలుసు క్రషర్లో మళ్లీ గ్రాన్యులేటెడ్ చేయడానికి ఫీడ్ చేస్తారు, తద్వారా ఉత్పత్తి వర్గీకరణ మరియు తుది ఉత్పత్తుల యొక్క ఏకరీతి వర్గీకరణను గ్రహించవచ్చు.మెషీన్ సులభ నిర్వహణ మరియు పునఃస్థాపన కోసం మిశ్రమ స్క్రీన్ను స్వీకరించింది.దీని నిర్మాణం సరళమైనది మరియు ఇబ్బందికరమైనది.ఎరువుల ఉత్పత్తిలో అనుకూలమైన మరియు స్థిరమైన ఆపరేషన్ ఒక అనివార్య పరికరం.

6. ఎలక్ట్రానిక్ క్వాంటిటేటివ్ ప్యాకేజింగ్ మెషిన్:

కణాలు పరీక్షించబడిన తర్వాత, అవి ప్యాకేజింగ్ మెషీన్ ద్వారా ప్యాక్ చేయబడతాయి.ప్యాకేజింగ్ యంత్రం అధిక స్థాయి ఆటోమేషన్ను కలిగి ఉంది, బరువు, కుట్టు, ప్యాకేజింగ్ మరియు రవాణాను ఏకీకృతం చేస్తుంది, ఇది వేగవంతమైన పరిమాణాత్మక ప్యాకేజింగ్ను గ్రహించి, ప్యాకేజింగ్ ప్రక్రియను మరింత సమర్థవంతంగా మరియు ఖచ్చితమైనదిగా చేస్తుంది.

7. బెల్ట్ కన్వేయర్:

ఉత్పత్తి ప్రక్రియలో కన్వేయర్ ఒక అనివార్య పాత్రను పోషిస్తుంది, ఎందుకంటే ఇది మొత్తం ఉత్పత్తి లైన్ యొక్క వివిధ భాగాలను కలుపుతుంది.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్లో, మేము మీకు బెల్ట్ కన్వేయర్ను అందించడానికి ఎంచుకున్నాము.ఇతర రకాల కన్వేయర్లతో పోలిస్తే, బెల్ట్ కన్వేయర్లు పెద్ద కవరేజీని కలిగి ఉంటాయి, మీ ఉత్పత్తి ప్రక్రియను మరింత సమర్థవంతంగా మరియు పొదుపుగా చేస్తుంది.