సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్లో మాకు పూర్తి అనుభవం ఉంది.మేము ఉత్పత్తి ప్రక్రియలోని ప్రతి ప్రాసెస్ లింక్పై దృష్టి పెట్టడమే కాకుండా, ప్రతి మొత్తం ఉత్పత్తి లైన్ యొక్క ప్రక్రియ వివరాలను ఎల్లప్పుడూ గ్రహించి, సజావుగా ఇంటర్లింకింగ్ను సాధిస్తాము.మేము వినియోగదారుల వాస్తవ అవసరాలకు అనుగుణంగా అనుకూలీకరించిన ఉత్పత్తి లైన్ పరిష్కారాలను అందిస్తాము.

యుజెంగ్ హెవీ ఇండస్ట్రీస్తో మీ సహకారం యొక్క ప్రధాన ప్రయోజనాల్లో పూర్తి ఉత్పత్తి ప్రక్రియ ఒకటి.మేము డ్రమ్ గ్రాన్యులేషన్ ఉత్పత్తి లైన్ల పూర్తి సెట్ యొక్క ప్రక్రియ రూపకల్పన మరియు తయారీని అందిస్తాము.

కాంప్లెక్స్ ఎరువు అనేది నత్రజని, భాస్వరం మరియు పొటాషియం కలిగిన సమ్మేళనం ఎరువులు, ఇది ఒక నిర్దిష్ట ఎరువుల నిష్పత్తి ప్రకారం కలుపుతారు మరియు రసాయన ప్రతిచర్యల ద్వారా సంశ్లేషణ చెందుతుంది.పోషకాల కంటెంట్ ఏకరీతిగా ఉంటుంది మరియు కణ పరిమాణం ఒకే విధంగా ఉంటుంది.సమ్మేళనం ఎరువుల ఉత్పత్తి శ్రేణి వివిధ సమ్మేళనం ఎరువుల ముడి పదార్థాల గ్రాన్యులేషన్కు విస్తృత అనుకూలతను కలిగి ఉంది.

సమ్మేళనం ఎరువులు ఏకరీతి గ్రాన్యులేషన్, ప్రకాశవంతమైన రంగు, స్థిరమైన నాణ్యత మరియు పంటల ద్వారా సులభంగా కరిగిపోయే లక్షణాలను కలిగి ఉంటాయి.ముఖ్యంగా, విత్తనాలు ఎరువులు పెరగడం సాపేక్షంగా సురక్షితం.అన్ని రకాల నేల మరియు గోధుమలు, మొక్కజొన్న, పుచ్చకాయ మరియు పండ్లు, వేరుశెనగ, కూరగాయలు, బీన్స్, పువ్వులు, పండ్ల చెట్లు మరియు ఇతర పంటలకు అనుకూలం.ఇది ఆధార ఎరువులు, ఎరువులు, ఎరువుల వేట, ఎరువులు మరియు నీటిపారుదలకి అనుకూలంగా ఉంటుంది.

సమ్మేళనం ఎరువుల ఉత్పత్తికి ముడి పదార్థాలు యూరియా, అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, ద్రవ అమ్మోనియా, అమ్మోనియం మోనోఫాస్ఫేట్, డైఅమ్మోనియం ఫాస్ఫేట్, పొటాషియం క్లోరైడ్, పొటాషియం సల్ఫేట్, కొన్ని మట్టి మరియు ఇతర పూరకాలతో సహా.నేల అవసరాలకు అనుగుణంగా వివిధ సేంద్రీయ పదార్థాలు జోడించబడతాయి:

1. జంతువుల విసర్జన: కోడి, పంది పేడ, గొర్రెల పేడ, పశువుల పాటలు, గుర్రపు ఎరువు, కుందేలు ఎరువు మొదలైనవి.

2, పారిశ్రామిక వ్యర్థాలు: ద్రాక్ష, వెనిగర్ స్లాగ్, కాసావా అవశేషాలు, చక్కెర అవశేషాలు, బయోగ్యాస్ వ్యర్థాలు, బొచ్చు అవశేషాలు మొదలైనవి.

3. వ్యవసాయ వ్యర్థాలు: పంట గడ్డి, సోయాబీన్ పిండి, పత్తి గింజల పొడి మొదలైనవి.

4. గృహ వ్యర్థాలు: వంటగది చెత్త

5, బురద: పట్టణ బురద, నది బురద, వడపోత బురద మొదలైనవి.

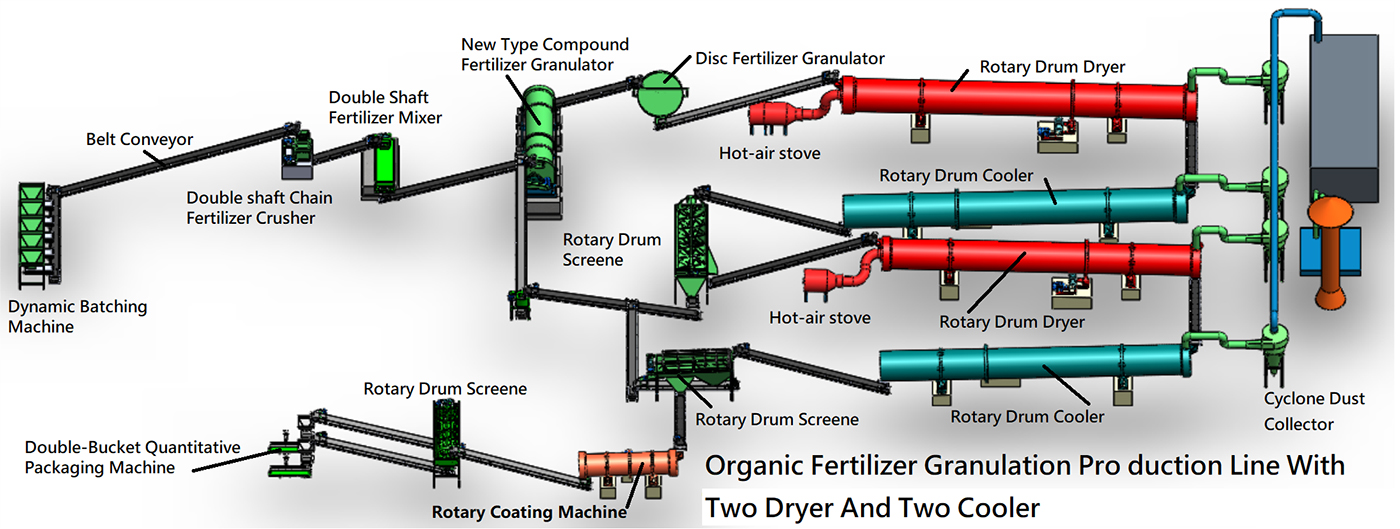

సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్లో డైనమిక్ పదార్ధం, టూ-యాక్సిస్ బ్లెండర్, కొత్త సమ్మేళనం ఎరువుల గ్రాన్యులేటర్, నిలువు చైన్ క్రషర్, డ్రమ్ డ్రైయింగ్ కూలర్, డ్రమ్ జల్లెడ యంత్రం, పూత యంత్రం, డస్ట్ కలెక్టర్, ఆటోమేటిక్ ప్యాకేజింగ్ ఉన్నాయి. యంత్రం మరియు ఇతర సహాయక పరికరాలు.

ఎరువుల ఉత్పత్తి లైన్ పరికరాల యొక్క ప్రొఫెషనల్ తయారీదారుగా, మేము వినియోగదారులకు సంవత్సరానికి 10,000 టన్నుల నుండి సంవత్సరానికి 200,000 టన్నుల వరకు ఉత్పత్తి మార్గాలను అందిస్తాము.

1. అధునాతన డ్రమ్ గ్రాన్యులేషన్ మెషిన్తో గ్రాన్యులేషన్ రేటు 70% ఎక్కువగా ఉంటుంది.

2. కీ భాగాలు దుస్తులు-నిరోధకత మరియు తుప్పు-నిరోధక పదార్థాలను అవలంబిస్తాయి మరియు పరికరాలు సుదీర్ఘ సేవా జీవితాన్ని కలిగి ఉంటాయి.

3. రోటరీ డ్రమ్ గ్రాన్యులేటర్ సిలికాన్ లేదా స్టెయిన్లెస్ స్టీల్ ప్లేట్లతో కప్పబడి ఉంటుంది మరియు మెషీన్ లోపలి గోడకు మెటీరియల్ అంటుకోవడం సులభం కాదు.

4. స్థిరమైన ఆపరేషన్, అనుకూలమైన నిర్వహణ, అధిక సామర్థ్యం మరియు తక్కువ శక్తి వినియోగం.

5. నిరంతర ఉత్పత్తిని సాధించడానికి మొత్తం ఉత్పత్తి లైన్ను కనెక్ట్ చేయడానికి బెల్ట్ కన్వేయర్ను ఉపయోగించండి.

6. పర్యావరణ పరిరక్షణ కోసం టెయిల్ గ్యాస్ను చికిత్స చేయడానికి రెండు సెట్ల డస్ట్ రిమూవల్ ఛాంబర్లను ఉపయోగించండి.

7. రెండు జల్లెడల శ్రమ విభజన కణ పరిమాణం ఏకరీతిగా ఉందని మరియు నాణ్యతను కలిగి ఉందని నిర్ధారిస్తుంది.

8. ఏకరీతి మిక్సింగ్, ఎండబెట్టడం, శీతలీకరణ, పూత మరియు ఇతర ప్రక్రియలు తుది ఉత్పత్తిని నాణ్యతలో ఉన్నతంగా చేస్తాయి.

సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ యొక్క ప్రక్రియ ప్రవాహం: ముడి పదార్ధాల పదార్థాలు → ముడి పదార్ధం మిక్సింగ్ → గ్రాన్యులేషన్ → ఎండబెట్టడం → శీతలీకరణ → పూర్తయిన ఉత్పత్తి స్క్రీనింగ్ → ప్లాస్టిక్ పార్టికల్ ఫ్రాగ్మెంటేషన్ → పూత → పూర్తయిన ఉత్పత్తి ప్యాకేజింగ్ → నిల్వ.గమనిక: ఈ ఉత్పత్తి లైన్ సూచన కోసం మాత్రమే.

ముడి పదార్థాల పదార్థాలు:

మార్కెట్ డిమాండ్ మరియు స్థానిక నేల నిర్ధారణ ఫలితాల ప్రకారం, యూరియా, అమ్మోనియం నైట్రేట్, అమ్మోనియం క్లోరైడ్, అమ్మోనియం థయోఫాస్ఫేట్, అమ్మోనియం ఫాస్ఫేట్, డైఅమ్మోనియం ఫాస్ఫేట్, హెవీ కాల్షియం, పొటాషియం క్లోరైడ్ (పొటాషియం సల్ఫేట్) మరియు ఇతర ముడి పదార్థాలు నిర్దిష్ట నిష్పత్తిలో పంపిణీ చేయబడతాయి.సంకలితాలు, ట్రేస్ ఎలిమెంట్స్ మొదలైనవి బెల్ట్ స్కేల్స్ ద్వారా నిర్దిష్ట నిష్పత్తిలో పదార్థాలుగా ఉపయోగించబడతాయి.ఫార్ములా నిష్పత్తి ప్రకారం, అన్ని ముడి పదార్ధాలు బెల్ట్ల నుండి మిక్సర్లకు సమానంగా ప్రవహించబడతాయి, ఈ ప్రక్రియను ప్రీమిక్స్ అని పిలుస్తారు.ఇది సూత్రీకరణ యొక్క ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది మరియు సమర్థవంతమైన నిరంతర పదార్ధాలను సాధిస్తుంది.

1. మిక్స్:

తయారుచేసిన ముడి పదార్థాలు పూర్తిగా మిశ్రమంగా ఉంటాయి మరియు సమానంగా కదిలించబడతాయి, అధిక సామర్థ్యం మరియు అధిక-నాణ్యత గల గ్రాన్యులర్ ఎరువుల కోసం పునాది వేస్తుంది.ఏకరీతి మిక్సింగ్ మరియు గందరగోళానికి సమాంతర మిక్సర్ లేదా డిస్క్ మిక్సర్ ఉపయోగించవచ్చు.

2. గ్రాన్యులేషన్:

మిక్సింగ్ మరియు సమానంగా చూర్ణం తర్వాత పదార్థం బెల్ట్ కన్వేయర్ నుండి కొత్త సమ్మేళనం ఎరువులు గ్రాన్యులేటర్కు రవాణా చేయబడుతుంది.డ్రమ్ యొక్క నిరంతర భ్రమణంతో, పదార్థం ఒక నిర్దిష్ట మార్గంలో రోలింగ్ కదలికను ఏర్పరుస్తుంది.ఉత్పన్నమయ్యే ఎక్స్ట్రాషన్ పీడనం కింద, పదార్థం చిన్న కణాలుగా తిరిగి కలపబడుతుంది మరియు క్రమంగా అర్హత కలిగిన గోళాకార ఆకారాన్ని ఏర్పరచడానికి చుట్టుపక్కల ఉన్న పొడికి జోడించబడుతుంది.కణికలు.

3. పొడి రేణువులు:

కణ తేమ యొక్క అవసరాలను తీర్చడానికి ముందు గ్రాన్యులేషన్ పదార్థాన్ని ఎండబెట్టడం అవసరం.ఆరబెట్టేది తిరిగేటప్పుడు, అంతర్గత లిఫ్టింగ్ ప్లేట్ అచ్చు కణాలను నిరంతరం ఎత్తివేస్తుంది మరియు విసిరివేస్తుంది, తద్వారా పదార్థం దాని నుండి తేమను తీసివేయడానికి వేడి గాలితో పూర్తిగా సంబంధం కలిగి ఉంటుంది, తద్వారా ఏకరీతి ఎండబెట్టడం యొక్క లక్ష్యాన్ని సాధించవచ్చు.ఇది కేంద్రంగా ఎగ్జాస్ట్ వాయువులను విడుదల చేయడానికి మరియు శక్తిని ఆదా చేయడానికి మరియు వినియోగాన్ని తగ్గించడానికి స్వతంత్ర గాలి శుద్దీకరణ వ్యవస్థను అవలంబిస్తుంది.

4. గ్రాన్యూల్ కూలింగ్:

పదార్థ కణాలు ఎండిన తర్వాత, వాటిని శీతలీకరణ కోసం కూలర్కు పంపాలి.కూలర్ డ్రైయర్కు బెల్ట్ కన్వేయర్ ద్వారా కనెక్ట్ చేయబడింది.శీతలీకరణ దుమ్మును తొలగిస్తుంది, శీతలీకరణ సామర్థ్యాన్ని మరియు ఉష్ణ శక్తి వినియోగాన్ని మెరుగుపరుస్తుంది మరియు కణాల నుండి తేమను మరింతగా తొలగిస్తుంది.

5. స్క్రీనింగ్:

పదార్థ కణాలు చల్లబడిన తర్వాత, అన్ని జరిమానా మరియు పెద్ద కణాలు రోలర్ జల్లెడ ద్వారా పరీక్షించబడతాయి.బెల్ట్ కన్వేయర్ నుండి బ్లెండర్ వరకు జల్లెడ పట్టిన అర్హత లేని ఉత్పత్తులు మళ్లీ ముడి పదార్థాలతో కదిలించబడతాయి మరియు గ్రాన్యులేటెడ్ చేయబడతాయి.పూర్తయిన ఉత్పత్తి మిశ్రమ ఎరువుల పూత యంత్రానికి రవాణా చేయబడుతుంది.

6. మెనింగ్:

కణాల షెల్ఫ్ జీవితాన్ని సమర్థవంతంగా మెరుగుపరచడానికి మరియు కణాలను సున్నితంగా చేయడానికి పాక్షిక-పూర్తి చేసిన కణాల ఉపరితలంపై ఏకరీతి రక్షణ చలనచిత్రాన్ని వర్తింపజేయడానికి ఇది ప్రధానంగా ఉపయోగించబడుతుంది.పూత తరువాత, ఇది మొత్తం ఉత్పత్తి ప్రక్రియలో చివరి లింక్ - ప్యాకేజింగ్.

7. ప్యాకేజింగ్:

ఈ ప్రక్రియ ఆటోమేటిక్ క్వాంటిటేటివ్ ప్యాకేజింగ్ మెషీన్ను స్వీకరిస్తుంది.యంత్రం ఆటోమేటిక్ వెయింగ్ మెషిన్, కన్వేయర్ సిస్టమ్, సీలింగ్ మెషిన్ మొదలైన వాటితో కూడి ఉంటుంది. మీరు కస్టమర్ అవసరాలకు అనుగుణంగా హాప్పర్లను కూడా కాన్ఫిగర్ చేయవచ్చు.ఇది సేంద్రీయ ఎరువులు మరియు సమ్మేళనం ఎరువులు వంటి భారీ పదార్థాల పరిమాణాత్మక ప్యాకేజింగ్ను గ్రహించగలదు.