పూర్తి మరియు వైవిధ్యమైన డిస్క్ గ్రాన్యులేషన్ ఉత్పత్తి లైన్ ప్రక్రియ హెనాన్ జెంగ్ హెవీ ఇండస్ట్రీస్ యొక్క ప్రధాన ప్రయోజనాల్లో ఒకటి.ఇది వినియోగదారుల వాస్తవ అవసరాలకు అనుగుణంగా పూర్తి మరియు నమ్మదగిన ఉత్పత్తి లైన్ పరిష్కారాలను అందించగలదు.

వివిధ ఎరువుల ఉత్పత్తి లైన్ల ప్రణాళిక మరియు సేవలో మాకు అనుభవం ఉంది.మేము ఉత్పత్తి ప్రక్రియలోని ప్రతి ప్రాసెస్ లింక్పై దృష్టి పెట్టడమే కాకుండా, మొత్తం ఉత్పత్తి లైన్లోని ప్రతి ప్రక్రియ యొక్క వివరాలను ఎల్లప్పుడూ గ్రహించి, ఇంటర్లింక్ని విజయవంతంగా సాధిస్తాము.

డిస్క్ గ్రాన్యులేటర్ యొక్క ఉత్పత్తి లైన్ ప్రధానంగా సేంద్రీయ ఎరువులు ఉత్పత్తి చేయడానికి ఉపయోగిస్తారు.పశువుల మరియు కోళ్ల ఎరువు, వ్యవసాయ వ్యర్థాలు మరియు మున్సిపల్ ఘన వ్యర్థాలతో సేంద్రియ ఎరువులు తయారు చేయవచ్చు.ఈ సేంద్రీయ వ్యర్థాలను విక్రయించడానికి వాణిజ్య విలువ కలిగిన వాణిజ్య సేంద్రీయ ఎరువులుగా మార్చడానికి ముందు వాటిని మరింత ప్రాసెస్ చేయాలి.వ్యర్థాలను సంపదగా మార్చడంలో పెట్టుబడి ఖచ్చితంగా విలువైనదే.

డిస్క్ గ్రాన్యులేటెడ్ సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్ దీనికి అనుకూలంగా ఉంటుంది:

- ►గొడ్డు మాంసం పేడ సేంద్రీయ ఎరువుల తయారీ

- ►పందుల ఎరువు సేంద్రీయ ఎరువుల తయారీ

- ►కోడి మరియు బాతు ఎరువు సేంద్రియ ఎరువుల తయారీ

- ►గొర్రెల ఎరువు సేంద్రీయ ఎరువుల తయారీ

- ►పట్టణ బురద యొక్క సేంద్రీయ ఎరువుల తయారీ

1. జంతువుల ఎరువు: కోడి ఎరువు, పందుల ఎరువు, గొర్రెల ఎరువు, ఆవు పేడ, గుర్రపు ఎరువు, కుందేలు ఎరువు మొదలైనవి.

2. పారిశ్రామిక వ్యర్థాలు: ద్రాక్ష, వెనిగర్ స్లాగ్, కాసావా అవశేషాలు, చక్కెర అవశేషాలు, బయోగ్యాస్ వ్యర్థాలు, బొచ్చు అవశేషాలు మొదలైనవి.

3. వ్యవసాయ వ్యర్థాలు: పంట గడ్డి, సోయాబీన్ పిండి, పత్తి గింజల పొడి మొదలైనవి.

4. గృహ వ్యర్థాలు: వంటగది చెత్త

5. బురద: పట్టణ బురద, నది బురద, వడపోత బురద మొదలైనవి.

డిస్క్ గ్రాన్యులేషన్ ప్రొడక్షన్ లైన్ అధునాతనమైనది, సమర్థవంతమైనది మరియు ఆచరణాత్మకమైనది, పరికరాల నిర్మాణం కాంపాక్ట్, ఆటోమేషన్ ఎక్కువగా ఉంటుంది మరియు ఆపరేషన్ సులభం, ఇది సేంద్రీయ ఎరువుల భారీ ఉత్పత్తికి అనుకూలమైనది.

1. తుప్పు-నిరోధకత మరియు దుస్తులు-నిరోధక పదార్థాలు అన్ని ఉత్పత్తి లైన్ పరికరాలలో ఉపయోగించబడతాయి.మూడు వ్యర్థ ఉద్గారాలు, ఇంధన ఆదా మరియు పర్యావరణ పరిరక్షణ.ఇది స్థిరంగా నడుస్తుంది మరియు నిర్వహించడం సులభం.

2. ఉత్పత్తి సామర్థ్యాన్ని కస్టమర్ అవసరాలకు అనుగుణంగా సర్దుబాటు చేయవచ్చు.మొత్తం ఉత్పత్తి లైన్ యొక్క లేఅవుట్ కాంపాక్ట్, శాస్త్రీయ మరియు సహేతుకమైనది మరియు సాంకేతికత అధునాతనమైనది.

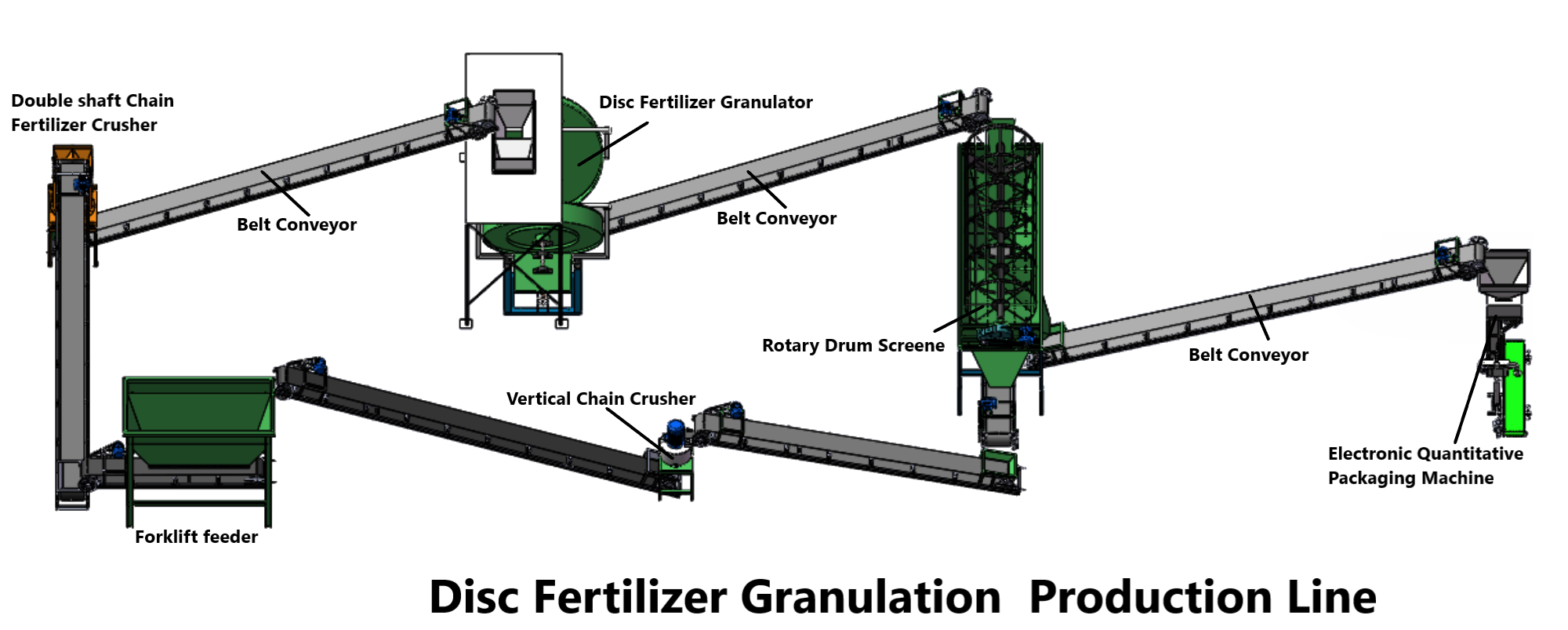

డిస్క్ గ్రాన్యులేషన్ ప్రొడక్షన్ లైన్ పరికరాలలో పదార్థాలు గిడ్డంగి → బ్లెండర్ (సిర్రింగ్) → డిస్క్ గ్రాన్యులేషన్ మెషిన్ (గ్రాన్యులేటర్) → రోలర్ జల్లెడ యంత్రం (పూర్తి ఉత్పత్తుల నుండి నాసిరకం ఉత్పత్తులను వేరు చేయడం) → నిలువు గొలుసు క్రషర్ (బ్రేకింగ్) → ఆటోమేటిక్ ప్యాకేజింగ్ మెషిన్ (లేదా పిపి ప్యాకేజింగ్) వివిధ ప్రక్రియలకు కనెక్ట్ చేయడం).

గమనిక: ఈ ఉత్పత్తి లైన్ సూచన కోసం మాత్రమే.

డిస్క్ గ్రాన్యులేషన్ ఉత్పత్తి లైన్ యొక్క ప్రక్రియ ప్రవాహాన్ని సాధారణంగా విభజించవచ్చు:

1. ముడి పదార్థం పదార్థాల ప్రక్రియ

కఠినమైన ముడి పదార్థాల నిష్పత్తి అధిక ఎరువుల సామర్థ్యాన్ని నిర్ధారిస్తుంది.ముడి పదార్థాలలో జంతువుల మలం, కుళ్ళిన పండ్లు, తొక్కలు, పచ్చి కూరగాయలు, పచ్చి ఎరువులు, సముద్రపు ఎరువులు, వ్యవసాయ ఎరువులు, మూడు వ్యర్థాలు, సూక్ష్మజీవులు మరియు ఇతర సేంద్రీయ వ్యర్థ ముడి పదార్థాలు ఉన్నాయి.

2. ముడి పదార్థాల మిక్సింగ్ ప్రక్రియ

అన్ని ముడి పదార్థాలు మిశ్రమంగా ఉంటాయి మరియు బ్లెండర్లో సమానంగా కదిలించబడతాయి.

3. విరిగిన ప్రక్రియ

వర్టికల్ చైన్ క్రషర్ గ్రాన్యులేషన్ అవసరాలను తీర్చగల పెద్ద పదార్థాలను చిన్న ముక్కలుగా చూర్ణం చేస్తుంది.అప్పుడు బెల్ట్ కన్వేయర్ పదార్థాన్ని డిస్క్ గ్రాన్యులేషన్ మెషీన్లోకి పంపుతుంది.

4. గ్రాన్యులేషన్ ప్రక్రియ

డిస్క్ గ్రాన్యులేషన్ మెషిన్ యొక్క డిస్క్ కోణం ఒక ఆర్క్ నిర్మాణాన్ని అవలంబిస్తుంది మరియు బాల్ ఫార్మింగ్ రేటు 93% కంటే ఎక్కువ చేరుకుంటుంది.పదార్థం గ్రాన్యులేషన్ ప్లేట్లోకి ప్రవేశించిన తర్వాత, గ్రాన్యులేషన్ డిస్క్ మరియు స్ప్రే పరికరం యొక్క నిరంతర భ్రమణం ద్వారా, పదార్థం ఏకరీతి ఆకారం మరియు అందమైన ఆకృతితో కణాలను ఉత్పత్తి చేయడానికి సమానంగా బంధించబడుతుంది.

5. స్క్రీనింగ్ ప్రక్రియ

చల్లబడిన పదార్థం స్క్రీనింగ్ కోసం రోలర్ జల్లెడ యంత్రానికి రవాణా చేయబడుతుంది.అర్హత కలిగిన ఉత్పత్తులు బెల్ట్ కన్వేయర్ ద్వారా పూర్తయిన గిడ్డంగిలోకి ప్రవేశించగలవు మరియు నేరుగా ప్యాక్ చేయబడతాయి.అర్హత లేని కణాలు తిరిగి పుంజుకోవడానికి తిరిగి వస్తాయి.

6. ప్యాకేజింగ్ ప్రక్రియ

ప్యాకేజింగ్ అనేది సేంద్రీయ ఎరువుల ఉత్పత్తి లైన్ యొక్క చివరి ప్రక్రియ.పూర్తయిన ఉత్పత్తి పూర్తిగా ఆటోమేటిక్ క్వాంటిటేటివ్ ప్యాకేజింగ్ మెషీన్తో ప్యాక్ చేయబడింది.అధిక స్థాయి ఆటోమేషన్ మరియు అధిక సామర్థ్యం ఖచ్చితమైన బరువును సాధించడమే కాకుండా, తుది ప్రక్రియను అద్భుతంగా పూర్తి చేస్తాయి.వినియోగదారులు ఫీడ్ వేగాన్ని నియంత్రించవచ్చు మరియు వాస్తవ అవసరాలకు అనుగుణంగా స్పీడ్ పారామితులను సెట్ చేయవచ్చు.