ముందుగా, సమ్మేళనం ఎరువుల ఉత్పత్తిలో ఉపయోగించే ముడి పదార్థాలను చూద్దాం:

1) నత్రజని ఎరువులు: అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, అమ్మోనియం సల్ఫైడ్, యూరియా, కాల్షియం నైట్రేట్ మొదలైనవి.

2) పొటాషియం ఎరువులు: పొటాషియం సల్ఫేట్, గడ్డి బూడిద మొదలైనవి.

3) ఫాస్ఫేట్ ఎరువులు: సూపర్ ఫాస్ఫేట్, హెవీ సూపర్ ఫాస్ఫేట్, కాల్షియం మెగ్నీషియం ఫాస్ఫేట్ ఎరువులు, ఫాస్ఫేట్ పొడి మొదలైనవి.

20,000 Tఆన్లు/సంవత్సరం సమ్మేళనం ఎరువులు గ్రాన్యులేషన్ ఉత్పత్తి లైన్ పరిచయాలు:

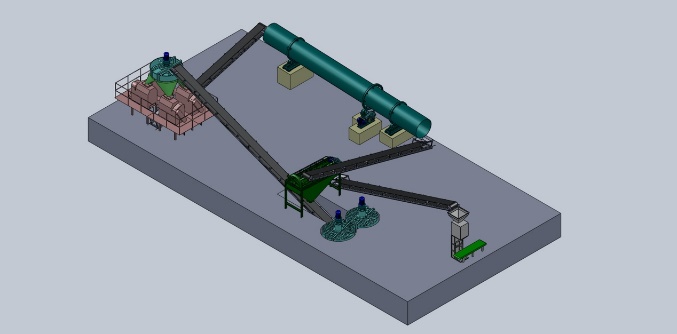

ఈ 20,000 t/y సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ అనేది అధునాతన పరికరాల శ్రేణి కలయిక.ఇది తక్కువ ఉత్పత్తి ఖర్చులు మరియు అధిక ఉత్పత్తి సామర్థ్యంతో ప్రదర్శించబడుతుంది.ఈ ఉత్పత్తి శ్రేణిని అన్ని రకాల సమ్మేళనం ముడి పదార్థాలను గ్రాన్యులేట్ చేయడానికి ఉపయోగించవచ్చు.మరియు తుది ఎరువులు రేణువులను వాస్తవ అవసరాలకు అనుగుణంగా వివిధ సాంద్రతలతో తయారు చేయవచ్చు, ఇది పంటలకు అవసరమైన పోషకాలను సమర్థవంతంగా భర్తీ చేయగలదు మరియు పంటల అవసరాలు మరియు నేల సరఫరా మధ్య వైరుధ్యాలను పరిష్కరించగలదు.

సాధారణంగా చెప్పాలంటే, సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ సాధారణంగా ఈ క్రింది భాగాలను కలిగి ఉంటుంది: మిక్సింగ్ ప్రక్రియ, గ్రాన్యులేటింగ్ ప్రక్రియ, ఎండబెట్టడం, శీతలీకరణ ప్రక్రియ, స్క్రీనింగ్ ప్రక్రియ, పూత ప్రక్రియ మరియు ప్యాకేజింగ్ ప్రక్రియ.

20,000 t/y సమ్మేళనం ఎరువులు గ్రాన్యులేషన్ ఉత్పత్తి లైన్ మెయిన్ భాగాలు:

1.డైనమిక్ బ్యాచింగ్ మెషిన్

బ్యాచింగ్ మెషీన్లో మూడు లేదా అంతకంటే ఎక్కువ డబ్బాలు ఉంటాయి, వీటిని కస్టమర్ అవసరాలకు అనుగుణంగా జోడించవచ్చు లేదా తగ్గించవచ్చు.ప్రతి బిన్ యొక్క నిష్క్రమణ వాయు ఎలక్ట్రానిక్ తలుపులతో అమర్చబడి ఉంటుంది మరియు బిన్ దిగువన వెయిటింగ్ హాప్పర్ ఉంటుంది మరియు హాప్పర్ దిగువన బెల్ట్ కన్వేయింగ్ పరికరంతో అనుసంధానించబడి ఉంటుంది.హాప్పర్ మరియు బెల్ట్ కన్వేయర్ డ్రైవింగ్ లివర్ యొక్క ఒక చివర సస్పెండ్ చేయబడింది మరియు లివర్ యొక్క మరొక చివర టెన్షన్ సెన్సార్తో అనుసంధానించబడి ఉంటుంది మరియు సెన్సార్ మరియు వాయు నియంత్రణ భాగం కంప్యూటర్తో అనుసంధానించబడి ఉంటాయి.యంత్రం ఎలక్ట్రానిక్ బరువు యంత్రాన్ని స్వీకరిస్తుంది, ఇది ప్రతి పదార్థం యొక్క బరువు నిష్పత్తిని పూర్తి చేయడానికి బ్యాచింగ్ కంట్రోలర్ ద్వారా స్వయంచాలకంగా నియంత్రించబడుతుంది.ఇది సాధారణ నిర్మాణం, బ్యాచింగ్ యొక్క అధిక ఖచ్చితత్వం మరియు సాధారణ ఆపరేషన్ యొక్క ప్రయోజనాలను కలిగి ఉంది.

2.వర్టికల్ చైన్ క్రషర్:

ఒక నిర్దిష్ట నిష్పత్తి ప్రకారం వివిధ సమ్మేళన పదార్థాలను సమీకరించండి, ఆపై వాటిని నిలువు చైన్ క్రషర్లో ఉంచండి.ముడి పదార్థాలు చిన్న కణాలుగా చూర్ణం చేయబడతాయి, తద్వారా అవి గ్రాన్యులేటింగ్ ప్రక్రియ యొక్క అవసరాలను తీర్చగలవు.

3.డిస్క్ మిక్సర్:

ముడి పదార్థాలను చూర్ణం చేసిన తర్వాత, అవి డిస్క్ మిక్సర్కు పంపబడతాయి, దీనిలో ముడి పదార్థాలు ఏకరీతిగా మిళితం చేయబడతాయి.పాన్ యొక్క లైనింగ్ పాలీప్రొఫైలిన్ లేదా స్టెయిన్లెస్ స్టీల్ షీట్తో తయారు చేయబడింది, కాబట్టి అధిక స్నిగ్ధత కలిగిన తినివేయు పదార్థాలు అంటుకోవడం సులభం కాదు, ఇది పని సామర్థ్యాన్ని మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడంలో సహాయపడుతుంది.అప్పుడు మిశ్రమ పదార్థాలు రోటరీ డ్రమ్ గ్రాన్యులేటర్కు పంపబడతాయి.

4.రోలర్ల ఎక్స్ట్రూషన్ గ్రాన్యులేషన్:

డ్రై ఎక్స్ట్రాషన్ టెక్నాలజీని ఉపయోగించి, ఎండబెట్టడం ప్రక్రియ అవసరం లేదు.ఇది ప్రధానంగా బాహ్య పీడనం ద్వారా, పదార్థం రెండు రివర్స్ రొటేషన్ రోలర్ల మధ్య క్లియరెన్స్ ద్వారా బలవంతంగా మరియు ముక్కలుగా కుదించబడుతుంది.ఒక నిర్దిష్ట బలం ప్రమాణాన్ని చేరుకోవడానికి పదార్థం యొక్క వాస్తవ సాంద్రతను 1.5-3 రెట్లు పెంచవచ్చు.వెలికితీత ఒత్తిడిని హైడ్రాలిక్ వ్యవస్థ ద్వారా సర్దుబాటు చేయవచ్చు.ఈ యంత్రం పెద్ద పని సౌలభ్యం మరియు విస్తృత వినియోగ పరిధి యొక్క ప్రయోజనాలను కలిగి ఉంది.ఇది శాస్త్రీయమైనది మరియు నిర్మాణంలో సహేతుకమైనది మాత్రమే కాదు, తక్కువ పెట్టుబడి, శీఘ్ర ప్రభావం మరియు మంచి ఆర్థిక ప్రయోజనంతో కూడా ఉంటుంది.

5.రోటరీ డ్రమ్ స్క్రీనింగ్ మెషిన్:

రోటరీ డ్రమ్ స్క్రీనింగ్ మెషిన్లోకి ప్రవేశించిన తర్వాత, క్వాలిఫైడ్ పార్టికల్స్ కోటింగ్ మెషిన్లోకి పంపబడతాయి, అయితే అర్హత లేని కణాలు ఎంపిక చేయబడతాయి మరియు మళ్లీ గ్రాన్యులేట్ చేయడానికి వర్టికల్ చైన్ క్రషర్లోకి పంపబడతాయి.ఈ యంత్రం అసెంబ్లీ స్క్రీన్ను స్వీకరిస్తుంది, ఇది నిర్వహణ మరియు భర్తీకి అనుకూలమైనది.నిర్మాణం సులభం, ఆపరేషన్ సౌకర్యవంతంగా ఉంటుంది మరియు రన్నింగ్ స్థిరంగా ఉంటుంది.ఎరువుల ఉత్పత్తిలో ఇది ఒక అనివార్యమైన పరికరం.

6.రోటరీ ఎరువుల పూత యంత్రం:

అర్హత పొందిన కణాలు రోటరీ ఎరువుల పూత యంత్రం ద్వారా పూత పూయబడతాయి, ఇది కణాలను అందం చేస్తుంది మరియు అదే సమయంలో వాటి కాఠిన్యాన్ని బలపరుస్తుంది.రోటరీ ఫర్టిలైజర్ కోటింగ్ మెషిన్ ప్రత్యేక లిక్విడ్ మెటీరియల్ స్ప్రేయింగ్ టెక్నాలజీని మరియు ఎరువు రేణువులను ప్రభావవంతంగా తీయకుండా నిరోధించడానికి సాలిడ్ పౌడర్ కోటింగ్ టెక్నాలజీని అవలంబించింది.

7.ఎరువు ప్యాకేజింగ్ మెషిన్:

కణాలు పూత పూసిన తరువాత, అవి ప్యాకేజింగ్ యంత్రం ద్వారా ప్యాక్ చేయబడతాయి.ప్యాకేజింగ్ మెషీన్ అధిక స్థాయి ఆటోమేషన్ను కలిగి ఉంది, ఇది బరువు, కుట్టడం, ప్యాకేజింగ్ మరియు తెలియజేయడం, ప్యాకేజింగ్ ప్రక్రియను మరింత సమర్థవంతంగా మరియు ఖచ్చితమైనదిగా చేయడానికి వేగవంతమైన పరిమాణాత్మక ప్యాకేజింగ్ను గ్రహించడాన్ని ఏకీకృతం చేస్తుంది.

8.బెల్ట్ కన్వేయర్లు:

ఉత్పత్తి ప్రక్రియలో కన్వేయర్లు ఒక అనివార్యమైన పాత్రను పోషిస్తాయి, ఎందుకంటే ఇది మొత్తం ఉత్పత్తి లైన్ యొక్క వివిధ భాగాలను కలుపుతుంది.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్లో, మేము మీకు బెల్ట్ కన్వేయర్లను అందించడానికి ఎంచుకున్నాము.ఇతర రకాల కన్వేయర్లతో పోలిస్తే, బెల్ట్ కన్వేయర్ పెద్ద కవరేజీని కలిగి ఉంది, ఇది మీ ఉత్పత్తి ప్రక్రియను మరింత సమర్థవంతంగా మరియు ఆర్థికంగా చేస్తుంది.

యొక్క ప్రయోజనాలు20,000 Tఆన్లు/సంవత్సరం సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్:

1.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి శ్రేణి తక్కువ వినియోగం, అధిక ఉత్పత్తి సామర్థ్యం మరియు మంచి ఆర్థిక ప్రయోజనంతో ఫీచర్ చేయబడింది.

2.ప్రొడక్షన్ లైన్ డ్రై గ్రాన్యులేషన్ టెక్నాలజీని అవలంబిస్తుంది, ఇది ఎండబెట్టడం మరియు శీతలీకరణ ప్రక్రియను దాటవేస్తుంది మరియు ఖర్చును బాగా తగ్గిస్తుంది.

3. కాంపాక్ట్ మరియు సహేతుకమైన నిర్మాణాలతో రూపొందించబడిన, సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ గొప్ప పని సామర్థ్యాన్ని కలిగి ఉంటుంది, ఇది ప్రస్తుతం సమ్మేళనం ఎరువుల ఉత్పత్తి యొక్క డిమాండ్లకు మరింత అనుకూలంగా ఉంటుంది.

4. ఉత్పత్తి ప్రక్రియలో, తక్కువ శక్తి వినియోగించబడుతుంది మరియు మూడు వ్యర్థాలు సృష్టించబడవు.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ స్థిరమైన పనితీరు మరియు విశ్వసనీయ నాణ్యతను కలిగి ఉంటుంది, ఇది సుదీర్ఘ సేవా జీవితాన్ని పొడిగిస్తుంది.

5.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ అన్ని రకాల సమ్మేళనం ముడి పదార్థాలను ఉత్పత్తి చేయడానికి వర్తించవచ్చు.మరియు గ్రాన్యులేషన్ రేటు తగినంత ఎక్కువగా ఉంటుంది.

6.ఈ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ వివిధ సాంద్రతలతో సమ్మేళనం ఎరువులు ఉత్పత్తి చేయడానికి ఉపయోగించవచ్చు, ఇది వివిధ వినియోగదారుల అవసరాలను తీర్చగలదు.

పోస్ట్ సమయం: సెప్టెంబర్-27-2020