యి జెంగ్తో పనిచేయడం వల్ల కలిగే ప్రధాన ప్రయోజనాల్లో ఒకటి మా పూర్తి సిస్టమ్ పరిజ్ఞానం;మేము ప్రక్రియ యొక్క ఒక భాగంలో నిపుణులు మాత్రమే కాదు, ప్రతి భాగం.ఇది మా కస్టమర్లకు ఒక ప్రక్రియలోని ప్రతి భాగం మొత్తం ఎలా కలిసి పని చేస్తుందనే దానిపై ఒక ప్రత్యేక దృక్పథాన్ని అందించడానికి మమ్మల్ని అనుమతిస్తుంది.

మేము రోటరీ డ్రమ్ గ్రాన్యులేషన్ ఉత్పత్తి లైన్ యొక్క ప్రక్రియ రూపకల్పన మరియు సరఫరాను అందించగలము.

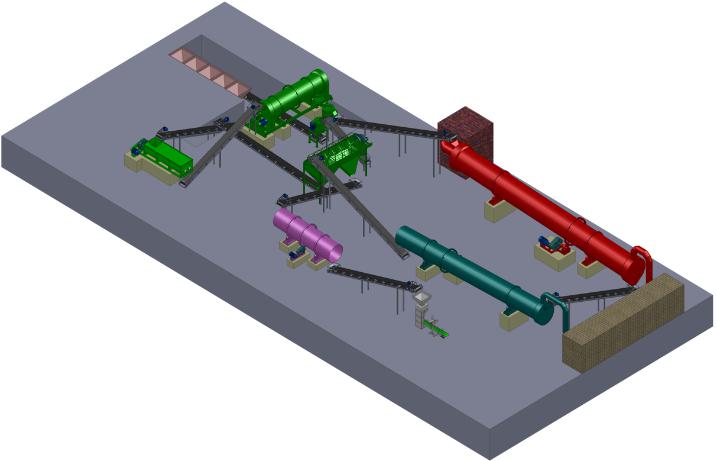

ఈ రోటరీ డ్రమ్ గ్రాన్యులేషన్ ప్రొడక్షన్ లైన్ స్టాటిక్ బ్యాచింగ్ మెషిన్, డబుల్ షాఫ్ట్ మిక్సర్, రోటరీ డ్రమ్ గ్రాన్యులేటర్, చైన్ క్రషర్, రోటరీ డ్రమ్ డ్రమ్ డ్రైయర్ & కూలర్, రోటరీ డ్రమ్ స్క్రీనింగ్ మెషిన్ మరియు ఇతర సహాయక ఎరువుల పరికరాలను కలిగి ఉంది.వార్షిక ఉత్పత్తి 30,000 టన్నులు.వృత్తిపరమైన ఎరువుల ఉత్పత్తి లైన్ తయారీదారుగా, మేము వినియోగదారులకు 20,000 T/Y, 50,000T/Y మరియు 100,000T/Y మొదలైన వివిధ ఉత్పత్తి సామర్థ్యంతో ఇతర గ్రాన్యులేషన్ లైన్లను కూడా సరఫరా చేస్తాము.

ప్రయోజనం:

1. అధునాతన రోటరీ డ్రమ్ గ్రాన్యులేటర్ని స్వీకరిస్తుంది, గ్రాన్యులేషన్ రేటు 70%కి చేరుకుంటుంది.

2. కీ భాగాలు దుస్తులు-నిరోధకత మరియు తుప్పు-నిరోధక పదార్థాలను అవలంబిస్తాయి, పరికరాలు సుదీర్ఘ సేవా జీవితాన్ని కలిగి ఉంటాయి.

3. ప్లాస్టిక్ ప్లేట్ లేదా స్టెయిన్లెస్ స్టీల్ ప్లేట్ లైనింగ్, మెటీరియల్స్ మెషీన్ లోపలి గోడపై అంటుకోవడం సులభం కాదు.

4. స్థిరమైన ఆపరేషన్, సులభమైన నిర్వహణ, అధిక సామర్థ్యం, తక్కువ శక్తి వినియోగం.

5. నిరంతర ఉత్పత్తిని గ్రహించి, మొత్తం లైన్ను కనెక్ట్ చేయడానికి బెల్ట్ కన్వేయర్ను స్వీకరించండి.

6. టెయిల్ గ్యాస్, పర్యావరణ అనుకూలతను ఎదుర్కోవడానికి రెండు సెట్ల డస్ట్ సెటిల్లింగ్ ఛాంబర్ను స్వీకరించండి.

7. స్క్రీనింగ్ ప్రక్రియ యొక్క రెండు సార్లు ఏకరీతి పరిమాణంతో అర్హత కలిగిన కణికలను నిర్ధారిస్తుంది.

8. సమానంగా కలపడం, ఎండబెట్టడం, చల్లబరచడం మరియు పూత పూయడం, తుది ఉత్పత్తి అత్యుత్తమ నాణ్యతను కలిగి ఉంటుంది.

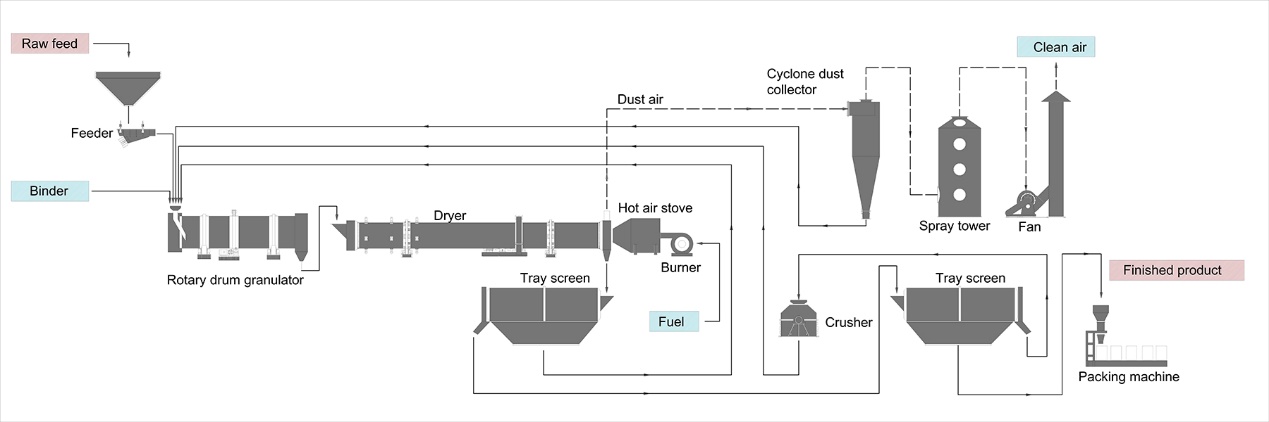

ప్రక్రియ విధానం:

ముడి పదార్థాల బ్యాచింగ్ (స్టాటిక్ బ్యాచింగ్ మెషిన్)→మిక్సింగ్ (డబుల్ షాఫ్ట్ మిక్సర్)→ గ్రాన్యులేటింగ్ (రోటరీ డ్రమ్ గ్రాన్యులేటర్) → ఎండబెట్టడం (రోటరీ డ్రమ్ డ్రమ్ డ్రైయర్) → కూలింగ్ (రోటరీ డ్రమ్ కూలర్) → ఫినిష్డ్ మెషిన్ స్క్రీనింగ్ (రొటరీ-సబ్ స్టాండ్ లు గ్రాన్యూల్స్ క్రషింగ్ (నిలువుగా ఉండే ఎరువుల చైన్ క్రషర్) → పూత (రోటరీ డ్రమ్ కోటింగ్ మెషిన్) → పూర్తయిన ఉత్పత్తుల ప్యాకింగ్ (ఆటోమేటిక్ క్వాంటిటేటివ్ ప్యాకేజర్) → నిల్వ (చల్లని మరియు పొడి ప్రదేశంలో నిల్వ చేయడం)

నోటీసు:ఈ ఉత్పత్తి లైన్ మీ సూచన కోసం మాత్రమే.

1.ముడి పదార్థాల బ్యాచింగ్

మార్కెట్ డిమాండ్ మరియు స్థానిక నేల నిర్ధారణ ఫలితాల ప్రకారం, యూరియా, అమ్మోనియం నైట్రేట్, అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, అమ్మోనియం ఫాస్ఫేట్ (మోనోఅమ్మోనియం ఫాస్ఫేట్, డైఅమ్మోనియం ఫాస్ఫేట్, హెవీ కాల్షియం, సాధారణ కాల్షియం) మరియు పొటాషియం క్లోరైడ్ (పొటాషియం) వంటి ముడి పదార్థాలను అల్లోకాఫేట్ చేయాలి. ఒక నిర్దిష్ట నిష్పత్తిలో.సంకలనాలు మరియు ట్రేస్ ఎలిమెంట్స్ బెల్ట్ స్కేల్ ద్వారా తూకం వేయబడతాయి మరియు నిర్దిష్ట నిష్పత్తికి అనులోమానుపాతంలో ఉంటాయి.ఫార్ములా నిష్పత్తి ప్రకారం, అన్ని ముడి పదార్థాలు మిక్సర్ ద్వారా సమానంగా కలుపుతారు.ఈ ప్రక్రియను ప్రీమిక్స్ అంటారు.ఇది ఖచ్చితమైన సూత్రీకరణను నిర్ధారిస్తుంది మరియు సమర్థవంతమైన మరియు నిరంతర బ్యాచింగ్ను అనుమతిస్తుంది.

2.మిక్సింగ్

సిద్ధం చేసిన ముడి పదార్థాలను పూర్తిగా కలపండి మరియు వాటిని సమానంగా కదిలించండి, ఇది సమర్థవంతమైన మరియు అధిక-నాణ్యత గల కణిక ఎరువుల కోసం పునాదిని వేస్తుంది.క్షితిజసమాంతర మిక్సర్ లేదా డిస్క్ మిక్సర్ సమానంగా కలపడానికి ఉపయోగించవచ్చు.

3.మెటీరియల్స్ గ్రాన్యులేటింగ్

అణిచివేసిన తరువాత, పదార్థాలు బెల్ట్ కన్వేయర్ ద్వారా రోటరీ డ్రమ్ గ్రాన్యులేటర్లోకి రవాణా చేయబడతాయి.డ్రమ్ యొక్క స్థిరమైన భ్రమణంతో, పదార్థాలు రోలింగ్ బెడ్ను ఏర్పరుస్తాయి మరియు ఒక నిర్దిష్ట మార్గంలో కదులుతాయి.ఉత్పత్తి చేయబడిన ఎక్స్ట్రాషన్ ఫోర్స్ కింద, పదార్థాలు చిన్న కణాలుగా కలిసిపోతాయి, ఇవి కోర్గా మారతాయి, అర్హత కలిగిన గోళాకార కణికలను రూపొందించడానికి చుట్టూ పొడిని జతచేస్తాయి.

4.ఎరువులు ఎండబెట్టడం

నీటి కంటెంట్ ప్రమాణాన్ని చేరుకోవడానికి గ్రాన్యులేట్ చేసిన తర్వాత మెటీరియల్ ఎండబెట్టాలి.డ్రైయర్ తిరుగుతున్నప్పుడు, అంతర్గత రెక్కల శ్రేణి డ్రైయర్ లోపలి గోడను లైనింగ్ చేయడం ద్వారా పదార్థాన్ని పైకి లేపుతుంది.రెక్కలను వెనక్కి తిప్పడానికి పదార్థం నిర్దిష్ట ఎత్తుకు చేరుకున్నప్పుడు, అది తిరిగి డ్రైయర్ దిగువకు పడిపోతుంది, ఆపై అది పడిపోయినప్పుడు వేడి గ్యాస్ స్ట్రీమ్ గుండా వెళుతుంది.ఇండిపెండెంట్ ఎయిర్ హేటింగ్ సిస్టమ్, కేంద్రీకృత వ్యర్థాల విడుదల ఫలితంగా శక్తి మరియు ఖర్చు ఆదా అవుతుంది.

5.ఎరువుల శీతలీకరణ

రోటరీ డ్రమ్ కూలర్ ఎరువుల నీటిని తొలగిస్తుంది మరియు ఉష్ణోగ్రతను తగ్గిస్తుంది, సేంద్రీయ ఎరువులు మరియు సేంద్రీయ ఎరువుల ఉత్పత్తిలో రోటరీ డ్రైయర్తో ఉపయోగించబడుతుంది, ఇది శీతలీకరణ వేగాన్ని బాగా పెంచుతుంది మరియు పని తీవ్రతను తగ్గిస్తుంది.రోటరీ కూలర్ను ఇతర పొడి & కణిక పదార్థాలను చల్లబరచడానికి కూడా ఉపయోగించవచ్చు.

6.ఎరువుల స్క్రీనింగ్: శీతలీకరణ తర్వాత, అన్ని అర్హత లేని గ్రాన్యూల్స్ రోటరీ స్క్రీనింగ్ మెషిన్ ద్వారా స్క్రీనింగ్ చేయబడతాయి మరియు బెల్ట్ కన్వేయర్ ద్వారా మిక్సర్కు రవాణా చేయబడతాయి మరియు తర్వాత రీప్రాసెసింగ్ కోసం ఇతర ముడి పదార్థాలతో కలుపుతారు.పూర్తయిన ఉత్పత్తులు సమ్మేళనం ఎరువుల పూత యంత్రానికి రవాణా చేయబడతాయి.

7. పూత: ఇది ప్రధానంగా పాక్షిక-కణికల యొక్క ఉపరితలంపై ఏకరీతి రక్షణ చిత్రంతో పూత పూయడానికి ఉపయోగించబడుతుంది, ఇది సంరక్షణ వ్యవధిని సమర్థవంతంగా పొడిగించడానికి మరియు కణికలను సున్నితంగా చేయడానికి.పూత తర్వాత, ఇక్కడ చివరి ప్రక్రియకు రండి - ప్యాకేజింగ్.

8. ప్యాకేజింగ్ సిస్టమ్: ఈ ప్రక్రియలో ఆటోమేటిక్ క్వాంటిటేటివ్ ప్యాకేజింగ్ మెషిన్ అవలంబించబడింది.యంత్రం ఆటోమేటిక్ వెయిటింగ్ మరియు ప్యాకింగ్ మెషిన్, కన్వేయింగ్ సిస్టమ్, సీలింగ్ మెషిన్ మొదలైన వాటితో కూడి ఉంటుంది.కస్టమర్ అవసరాలకు అనుగుణంగా హాప్పర్ను కూడా కాన్ఫిగర్ చేయవచ్చు.సేంద్రీయ ఎరువులు మరియు సమ్మేళనం ఎరువులు వంటి భారీ పదార్థాల పరిమాణాత్మక ప్యాకేజింగ్ వివిధ పరిశ్రమలు మరియు క్షేత్రాలలో విస్తృతంగా ఉపయోగించబడింది.

పోస్ట్ సమయం: సెప్టెంబర్-27-2020