డ్రైయింగ్ ఎక్స్ట్రూషన్ గ్రాన్యులేషన్ ఉత్పత్తి సామగ్రి లేదు

నో డ్రైయింగ్ ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ ఉత్పత్తి పరికరాలు ఒక విప్లవాత్మక సాంకేతికత, ఇది ఎండబెట్టడం అవసరం లేకుండా పదార్థాలను సమర్థవంతంగా గ్రాన్యులేషన్ చేయడానికి అనుమతిస్తుంది.ఈ వినూత్న ప్రక్రియ కణిక పదార్థాల ఉత్పత్తిని క్రమబద్ధీకరిస్తుంది, శక్తి వినియోగం మరియు ఉత్పత్తి ఖర్చులను తగ్గిస్తుంది.

నో డ్రైయింగ్ ఎక్స్ట్రూషన్ గ్రాన్యులేషన్ యొక్క ప్రయోజనాలు:

శక్తి మరియు వ్యయ పొదుపులు: ఎండబెట్టడం ప్రక్రియను తొలగించడం ద్వారా, ఎండబెట్టడం ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ శక్తి వినియోగం మరియు ఉత్పత్తి ఖర్చులను గణనీయంగా తగ్గిస్తుంది.ఈ సాంకేతికత తాపన మరియు ఎండబెట్టడం పరికరాల అవసరాన్ని తగ్గిస్తుంది, ఫలితంగా తక్కువ నిర్వహణ ఖర్చులు మరియు మెరుగైన ఆర్థిక సాధ్యత.

పెరిగిన ఉత్పత్తి సామర్థ్యం: గ్రాన్యులేషన్ ప్రక్రియలో ఎండబెట్టడం దశ లేకపోవడం నిరంతర ఆపరేషన్ మరియు వేగవంతమైన ఉత్పత్తి చక్రాలను అనుమతిస్తుంది.దీని ఫలితంగా అధిక ఉత్పత్తి సామర్థ్యం, తగ్గిన ఉత్పత్తి సమయం మరియు మొత్తం సామర్థ్యం పెరుగుతుంది.

మెరుగైన గ్రాన్యూల్ నాణ్యత: ఎండబెట్టడం లేదు ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ ఏకరీతి పరిమాణం, సాంద్రత మరియు కూర్పుతో అధిక-నాణ్యత కణికల ఉత్పత్తిని నిర్ధారిస్తుంది.ఈ ప్రక్రియ ఎండబెట్టడం యొక్క సంభావ్య ప్రతికూల ప్రభావాలను నివారిస్తుంది, అంటే సముదాయం, అసమాన ఎండబెట్టడం మరియు పదార్థం యొక్క అధోకరణం, ఇది ఉన్నతమైన కణిక సమగ్రత మరియు పనితీరుకు దారితీస్తుంది.

విస్తృత మెటీరియల్ అనుకూలత: ఈ గ్రాన్యులేషన్ టెక్నాలజీ అత్యంత బహుముఖమైనది మరియు ఎరువులు, రసాయనాలు, ఫార్మాస్యూటికల్స్, ఆహార పదార్థాలు మరియు మరిన్నింటితో సహా అనేక రకాల పదార్థాలకు వర్తించవచ్చు.ఇది వివిధ సూత్రీకరణలను కలిగి ఉంటుంది మరియు పొడులు మరియు తడి పదార్థాలు రెండింటినీ గ్రాన్యులేషన్ చేయడానికి అనుమతిస్తుంది.

నో డ్రైయింగ్ ఎక్స్ట్రూషన్ గ్రాన్యులేషన్ యొక్క వర్కింగ్ ప్రిన్సిపల్:

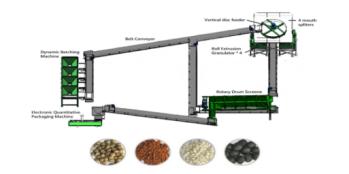

ఎండబెట్టడం ఎక్స్ట్రూషన్ గ్రాన్యులేషన్లో మిక్సింగ్, గ్రాన్యులేటింగ్ మరియు ఎండబెట్టడం దశలను కలిపి ఒకే ఆపరేషన్గా చేసే నిరంతర ప్రక్రియ ఉంటుంది.ప్రక్రియ సాధారణంగా ట్విన్-స్క్రూ ఎక్స్ట్రూడర్ లేదా ప్రత్యేక గ్రాన్యులేటర్ మెషీన్ను ఉపయోగిస్తుంది.మెటీరియల్ ఫీడ్ ఎక్స్ట్రూడర్లోకి ప్రవేశపెట్టబడింది, ఇక్కడ అది యాంత్రిక మకా, కండరముల పిసుకుట మరియు సంపీడనానికి లోనవుతుంది.ప్రక్రియ సమయంలో ఉత్పన్నమయ్యే ఘర్షణ వేడి పదార్థం మృదువుగా, బంధించి, కణికలుగా తయారవుతుంది.ఫలితంగా కణికలు చల్లబడి, వర్గీకరించబడతాయి మరియు తదుపరి ప్రాసెసింగ్ లేదా ప్యాకేజింగ్ కోసం సేకరించబడతాయి.

నో డ్రైయింగ్ ఎక్స్ట్రూషన్ గ్రాన్యులేషన్ అప్లికేషన్లు:

ఎరువుల ఉత్పత్తి: సమ్మేళనం ఎరువులు, సేంద్రీయ ఎరువులు మరియు నియంత్రిత-విడుదల ఎరువులతో సహా ఎరువుల ఉత్పత్తిలో ఎండబెట్టడం ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ విస్తృతంగా ఉపయోగించబడదు.ఇది నత్రజని, భాస్వరం మరియు పొటాషియం వంటి వివిధ పోషక భాగాల గ్రాన్యులేషన్ను కణిక పరిమాణం మరియు పోషక విడుదల లక్షణాలపై ఖచ్చితమైన నియంత్రణతో అనుమతిస్తుంది.

రసాయన పరిశ్రమ: ఈ గ్రాన్యులేషన్ టెక్నాలజీ రసాయన పరిశ్రమలో ఉత్ప్రేరకాలు, రసాయన సంకలనాలు మరియు ప్రత్యేక రసాయనాల వంటి గ్రాన్యులర్ పదార్థాల ఉత్పత్తికి అప్లికేషన్లను కనుగొంటుంది.ప్రక్రియ ఏకరీతి కణిక నిర్మాణం మరియు మెరుగైన ఉత్పత్తి పనితీరును నిర్ధారిస్తుంది.

ఫార్మాస్యూటికల్ తయారీ: మాత్రలు, క్యాప్సూల్స్ మరియు ఇతర సాలిడ్ డోసేజ్ ఫారమ్ల కోసం గ్రాన్యూల్స్ను ఉత్పత్తి చేయడానికి ఔషధ పరిశ్రమలో డ్రైయింగ్ ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ ఉపయోగించబడదు.సాంకేతికత నియంత్రిత విడుదల సూత్రీకరణలు, మెరుగైన ప్రవాహ లక్షణాలు మరియు మెరుగైన ఔషధ స్థిరత్వాన్ని అనుమతిస్తుంది.

ఆహారం మరియు మేత పరిశ్రమలు: ఈ గ్రాన్యులేషన్ ప్రక్రియ ఆహారం మరియు ఫీడ్ పరిశ్రమలలో గ్రాన్యులర్ పదార్థాలు, సంకలితాలు మరియు ఫీడ్ గుళికల ఉత్పత్తికి ఉపయోగించబడుతుంది.ఇది కణ పరిమాణం, ఆకారం మరియు సాంద్రతపై ఖచ్చితమైన నియంత్రణను అనుమతిస్తుంది, స్థిరమైన ఉత్పత్తి నాణ్యత మరియు పనితీరును నిర్ధారిస్తుంది.

నో డ్రైయింగ్ ఎక్స్ట్రాషన్ గ్రాన్యులేషన్ ప్రొడక్షన్ ఎక్విప్మెంట్ అనేది గేమ్-మారుతున్న సాంకేతికత, ఇది శక్తి పొదుపు, ఉత్పత్తి సామర్థ్యం మరియు గ్రాన్యూల్ నాణ్యత పరంగా అనేక ప్రయోజనాలను అందిస్తుంది.ఎండబెట్టడం ప్రక్రియను తొలగించడం ద్వారా, ఈ సాంకేతికత నిర్వహణ ఖర్చులను తగ్గిస్తుంది, ఉత్పత్తి చక్రాలను తగ్గిస్తుంది మరియు మొత్తం ప్రక్రియ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.దీని బహుముఖ ప్రజ్ఞ ఎరువుల ఉత్పత్తి, రసాయనాల తయారీ, ఫార్మాస్యూటికల్స్ మరియు ఆహారం/ఫీడ్ ప్రాసెసింగ్ వంటి పరిశ్రమలలో వివిధ పదార్థాలను గ్రాన్యులేషన్ చేయడానికి అనుమతిస్తుంది.