యి జెంగ్తో పనిచేయడం వల్ల కలిగే ప్రధాన ప్రయోజనాల్లో ఒకటి మా పూర్తి సిస్టమ్ పరిజ్ఞానం;మేము ప్రక్రియ యొక్క ఒక భాగంలో నిపుణులు మాత్రమే కాదు, ప్రతి భాగం.ఇది మా కస్టమర్లకు ఒక ప్రక్రియలోని ప్రతి భాగం మొత్తంగా ఎలా కలిసి పని చేస్తుందనే దానిపై ఒక ప్రత్యేక దృక్పథాన్ని అందించడానికి మమ్మల్ని అనుమతిస్తుంది.

మేము అకర్బన మరియు సేంద్రీయ అనువర్తనాల కోసం పూర్తి గ్రాన్యులేషన్ సిస్టమ్లను లేదా వ్యక్తిగత పరికరాలను అందించగలము.

మా డిస్క్ గ్రాన్యులేటర్ ఉత్పత్తి లైన్ ప్రధానంగా సమ్మేళనం ఎరువులు ఉత్పత్తి చేస్తుంది.సాధారణంగా, సమ్మేళనం ఎరువులో మూడు పోషకాలు (నత్రజని, భాస్వరం మరియు పొటాషియం) కనీసం 2 అంశాలు ఉంటాయి.అధిక పోషక పదార్ధాలు, కొన్ని దుష్ప్రభావాలు మరియు మంచి భౌతిక లక్షణాల లక్షణాలతో, ఫలదీకరణాన్ని సమతుల్యం చేయడంలో, ఎరువుల దరఖాస్తు సామర్థ్యాన్ని మెరుగుపరచడంలో మరియు పంటల అధిక మరియు స్థిరమైన దిగుబడిని ప్రోత్సహించడంలో సమ్మేళనం ఎరువులు ముఖ్యమైన పాత్ర పోషిస్తాయి, మా పాన్ గ్రాన్యులేటర్ సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ ప్రత్యేకంగా రూపొందించబడింది. పెద్ద ఉత్పత్తి అవసరం ఉన్న ఎరువుల తయారీదారులు.ఈ ఎరువుల ఉత్పత్తి శ్రేణి NPK ఎరువులు, DAP మరియు ఇతర పదార్థాలను సమ్మేళనం ఎరువుల కణాలుగా తయారు చేయగలదు.ఈ ఎరువుల కర్మాగారం యొక్క ప్రక్రియ సాంకేతికత అధునాతనమైనది, సమర్థవంతమైనది మరియు ఆచరణాత్మకమైనది.అన్ని ఎరువుల పరికరాలు కాంపాక్ట్, అధిక ఆటోమేటిక్ మరియు సులభమైన ఆపరేషన్, ఇది సామూహిక సమ్మేళనం ఎరువుల ఉత్పత్తికి మరింత సౌకర్యవంతంగా ఉంటుంది.

ప్రయోజనం:

1.అన్ని ఫర్టిలైజర్ మెషీన్లు యాంటీ తుప్పు & దుస్తులు-నిరోధక పదార్థాలను స్వీకరిస్తాయి.

2. కస్టమర్ అవసరాలకు అనుగుణంగా సర్దుబాటు సామర్థ్యం.

3. వ్యర్థాల విడుదల లేదు, శక్తి ఆదా మరియు వినియోగం తగ్గించడం, పర్యావరణ పరిరక్షణ.స్థిరమైన ఆపరేషన్, నిర్వహించడం సులభం.

4. ఈ ఎరువుల ఉత్పత్తి శ్రేణి అధిక, మధ్యస్థ మరియు తక్కువ సాంద్రత కలిగిన సమ్మేళనం ఎరువులు మాత్రమే కాకుండా, సేంద్రీయ ఎరువులు, అకర్బన ఎరువులు, జీవ ఎరువులు మరియు అయస్కాంతీకరణ ఎరువులు మొదలైనవి. అధిక గ్రాన్యులేషన్ రేటుతో డిస్క్ గ్రాన్యులేటర్ను ఉత్పత్తి చేస్తుంది.

5. కాంపాక్ట్ లేఅవుట్తో, ఎరువుల ఉత్పత్తి శ్రేణి యొక్క పూర్తి సెట్ శాస్త్రీయమైనది మరియు సహేతుకమైనది మరియు సాంకేతికతలో అధునాతనమైనది.

7. ముడి పదార్థాల విస్తృత అనుకూలత, సమ్మేళనం ఎరువులు, ఫార్మాస్యూటికల్స్, రసాయనాలు, ఫీడ్ మరియు ఇతర ముడి పదార్థాల గ్రాన్యులేషన్కు అనుకూలం.

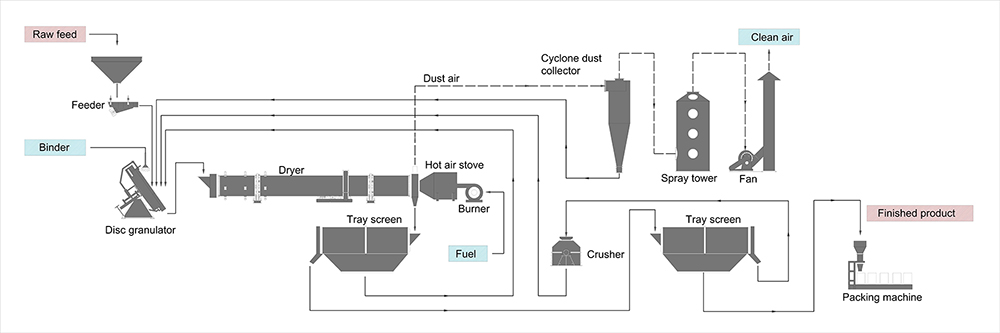

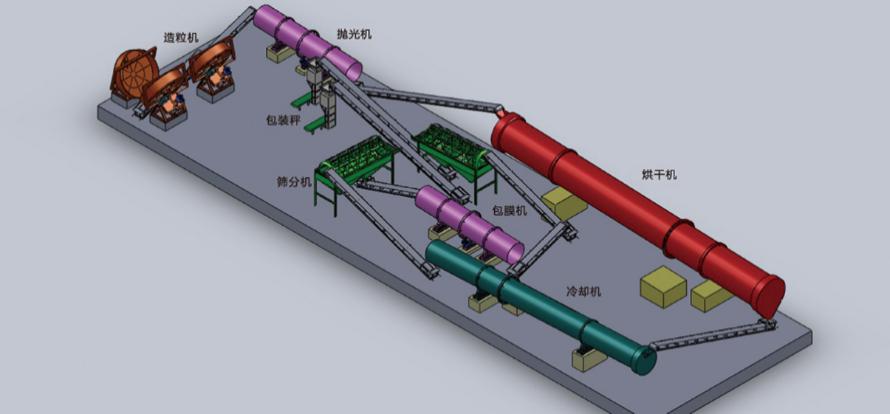

మొత్తం లైన్లో డిస్క్ ఫీడర్ (పదార్థాలను ట్యాంక్లో ఉంచడం) → డిస్క్ మిక్సర్ (ముడి పదార్థాలను కదిలించడం కోసం)→ చైన్ క్రషర్ (అణిచివేయడం కోసం)→ డిస్క్ గ్రాన్యులేటర్ (గ్రాన్యులేటింగ్ కోసం)→ రోటరీ డ్రమ్ డ్రమ్ డ్రైయర్ (ఎండబెట్టడం కోసం) → రోటరీ డ్రమ్ కూలర్ (శీతలీకరణ కోసం) → రోటరీ డ్రమ్ స్క్రీన్ (పూర్తయిన మరియు అర్హత లేని ఉత్పత్తులను పరీక్షించడం కోసం)→ పూర్తి చేసిన ఉత్పత్తుల గిడ్డంగి (నిల్వ కోసం)→ ఆటోమేటిక్ ప్యాకేజింగ్ (ప్యాకేజింగ్ కోసం)→ బెల్ట్ కన్వేయర్→ ధూళిని పరిష్కరించే గది→ ఉష్ణ వినిమాయకం

నోటీసు:ఈ ఉత్పత్తి లైన్ మీ సూచన కోసం మాత్రమే.

సమ్మేళనం ఎరువుల ఉత్పత్తి లైన్ యొక్క గ్రాన్యులేషన్ సాంకేతిక ప్రక్రియను సాధారణంగా విభజించవచ్చు:

1.మెటీరియల్ బ్యాచింగ్ ప్రక్రియ

మొదట, ముడి పదార్థాలు నిష్పత్తికి అనుగుణంగా ఖచ్చితంగా కేటాయించబడతాయి.ముడి పదార్ధాలలో యూరియా, అమ్మోనియం నైట్రేట్, అమ్మోనియం క్లోరైడ్, అమ్మోనియం సల్ఫేట్, అమ్మోనియం ఫాస్ఫేట్ (మోనోఅమోనియం ఫాస్ఫేట్, డైఅమ్మోనియం ఫాస్ఫేట్, సింగిల్ సూపర్ ఫాస్ఫేట్ మరియు ముతక వైటింగ్), పొటాషియం క్లోరైడ్, పొటాషియం సల్ఫేట్ మరియు మొదలైనవి ఉంటాయి. ఎరువుల సామర్థ్యం.

2.మెటీరియల్స్ స్టిరింగ్ ప్రాసెస్

ముడి పదార్థాలను డిస్క్ మిక్సర్లో కలుపుతారు, ఇవి పదార్థాలను సమానంగా కదిలించగలవు.

3. క్రషింగ్ ప్రక్రియ

చైన్ క్రషర్ మెషిన్ పెద్ద పదార్థాన్ని చిన్న ముక్కలుగా చూర్ణం చేస్తుంది, ఇది గ్రాన్యులేషన్ యొక్క డిమాండ్లను తీర్చగలదు.అప్పుడు బెల్ట్ కన్వేయర్ గ్రాన్యులేట్ చేయడానికి పదార్థాలను పాన్ గ్రాన్యులేటర్కు పంపుతుంది.

4. గ్రాన్యులేటింగ్ ప్రక్రియ

డిస్క్ ఫర్టిలైజర్ గ్రాన్యులేటర్ ఆర్క్ డిస్క్ యాంగిల్ స్ట్రక్చర్ని స్వీకరిస్తుంది.గ్రాన్యులేషన్ రేటు 93% కంటే ఎక్కువగా ఉంటుంది, ఇది అన్ని ఎరువులు గ్రాన్యులేటర్లలో అత్యుత్తమ గ్రాన్యులేషన్ నిష్పత్తులలో ఒకటి.డిస్క్లో రోలింగ్ ముడి పదార్థాలను నడపడానికి పరికరాలు మరియు స్ప్రేయింగ్ పరికరం యొక్క నిరంతర కౌంటర్-రొటేటింగ్ను ఉపయోగించడం.ఇది ఏకరీతి మరియు చక్కని ప్రదర్శన కణికలను ఉత్పత్తి చేయగలదు.పాన్ గ్రాన్యులేటర్ అనేది సమ్మేళనం ఎరువుల ఉత్పత్తి శ్రేణిలో ఒక అనివార్యమైన యంత్రం.

5.ఎండబెట్టడం & శీతలీకరణ ప్రక్రియ

గ్రాన్యులేటింగ్ తరువాత, కణికలు ఎండబెట్టడం అవసరం.బెల్ట్ కన్వేయర్ కణికలను రోటరీ డ్రమ్ డ్రైయర్కు రవాణా చేస్తుంది.ఎండబెట్టడం యంత్రం రేణువుల తీవ్రతను పెంచడానికి కణాల నుండి తేమను తొలగిస్తుంది.అందువలన, ఇది నిల్వ కోసం సౌకర్యవంతంగా ఉంటుంది.ఎండబెట్టడం తరువాత, కణికల ఉష్ణోగ్రత ఎక్కువగా ఉంటుంది, అవి సమీకరించడం సులభం.అందువల్ల మనం రోటరీ డ్రమ్ కూలర్ మెషిన్తో కణికలను చల్లబరచాలి.చల్లబడిన తర్వాత, ఎరువుల కణికలు ప్యాక్ చేయడం, నిల్వ చేయడం మరియు రవాణా చేయడం సులభం.

6.కణ వర్గీకరణ ప్రక్రియ

ఎరువులు చల్లారిన తర్వాత రోటరీ డ్రమ్ స్క్రీనింగ్ మిషన్ ద్వారా పరీక్షించాలి.అర్హత కలిగిన ఉత్పత్తులు బెల్ట్ కన్వేయర్ ద్వారా తుది ఉత్పత్తి గిడ్డంగిలోకి పంపబడతాయి లేదా నేరుగా ప్యాక్ చేయబడతాయి.అర్హత లేని కణికలు తిరిగి గ్రాన్యులేటెడ్ చేయబడతాయి.

7.ఉత్పత్తి ప్యాకింగ్ ప్రక్రియ

మిశ్రమ ఎరువుల ఉత్పత్తి శ్రేణిలో ప్యాకింగ్ అనేది చివరి ప్రక్రియ.పూర్తి-ఆటోమేటిక్ ఎరువుల ప్యాకేజర్ పూర్తయిన ఉత్పత్తులను ప్యాకేజీ చేయడానికి ఉపయోగించబడుతుంది.అధిక-ఆటోమేటిక్ మరియు అధిక-సామర్థ్యంతో, ఇది ఖచ్చితమైన బరువును సాధించడమే కాకుండా, చివరి సాంకేతిక ప్రక్రియను అద్భుతంగా పూర్తి చేస్తుంది.వినియోగదారులు దాణా వేగాన్ని నియంత్రించవచ్చు మరియు వాస్తవ అవసరాలకు అనుగుణంగా స్పీడ్ పరామితిని సెట్ చేయవచ్చు.

పోస్ట్ సమయం: సెప్టెంబర్-27-2020